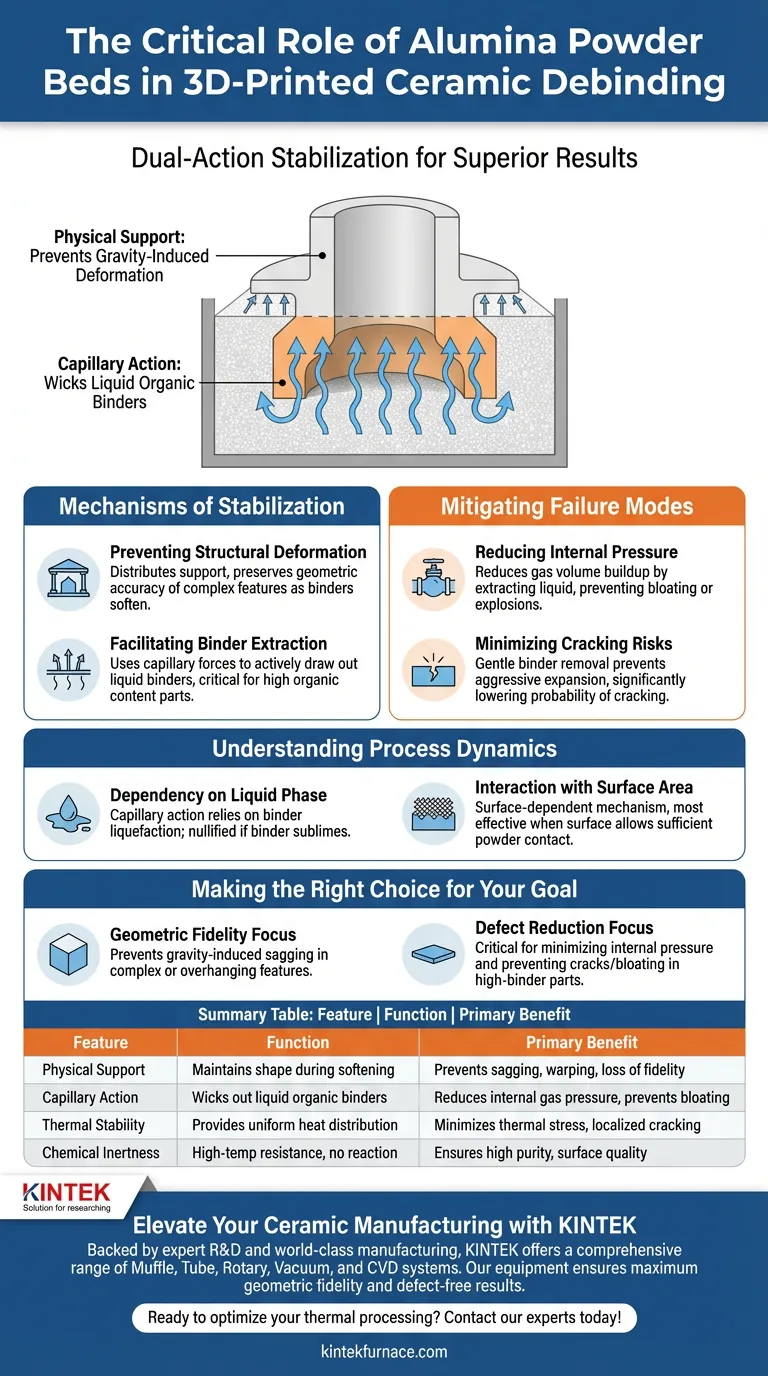

El propósito de una cama de polvo de alúmina es servir como un medio de estabilización de doble acción que garantiza la supervivencia de las piezas cerámicas impresas en 3D durante la fase crítica de desaglutinante térmico. Proporciona soporte físico esencial para mantener geometrías complejas, al mismo tiempo que utiliza fuerzas capilares para extraer activamente los aglutinantes orgánicos líquidos.

Al actuar tanto como andamio como mecha, la cama de polvo de alúmina mitiga las dos causas más comunes de fallo de la pieza: colapso estructural debido a la gravedad y fracturas internas causadas por la acumulación de presión de gas.

Mecanismos de Estabilización

Para comprender por qué es necesaria la cama de alúmina, hay que observar el estado físico de una pieza cerámica "verde" (sin sinterizar). A medida que aumentan las temperaturas, los aglutinantes que ablandan la pieza pueden provocar distorsiones.

Prevención de la Deformación Estructural

Durante las primeras etapas del desaglutinante térmico, los aglutinantes orgánicos dentro de la pieza cerámica a menudo se ablandan o licúan antes de ser eliminados.

Sin soporte externo, las piezas complejas impresas en 3D son muy susceptibles a hundirse o deformarse bajo su propio peso.

La cama de polvo de alúmina se compacta alrededor de la pieza, proporcionando un sistema de soporte físico distribuido. Esto preserva la precisión dimensional de las características intrincadas que de otro modo se deformarían.

Facilitación de la Extracción del Aglutinante

Más allá del simple soporte, la cama de polvo juega un papel activo en el proceso químico.

Utiliza fuerzas capilares para extraer los aglutinantes orgánicos líquidos del cuerpo cerámico.

Este efecto de "mecha" es crítico para piezas con alto contenido orgánico, ya que crea un camino para que los aglutinantes salgan de la pieza suavemente en lugar de hervir violentamente dentro de la estructura.

Mitigación de Modos de Fallo

La transición de una pieza llena de aglutinante a una estructura cerámica porosa es el paso más peligroso en la fabricación. La cama de alúmina aborda directamente los riesgos de estrés interno.

Reducción de la Presión Interna

Cuando los aglutinantes se degradan en gas dentro de una pieza, crean presión interna. Si esta presión se acumula más rápido de lo que el gas puede escapar, la pieza se hinchará o explotará.

Al extraer el aglutinante en su estado líquido mediante acción capilar, la cama de polvo reduce significativamente el volumen de material que eventualmente debe convertirse en gas.

Minimización de Riesgos de Fisuración

La eliminación suave de los aglutinantes mediante mecha previene la expansión agresiva asociada con la rápida evolución de gases.

Este proceso protege la estructura interna de la pieza, reduciendo significativamente la probabilidad de fisuración o hinchazón.

Comprensión de la Dinámica del Proceso

Si bien la cama de polvo de alúmina es una herramienta poderosa, depende de interacciones físicas específicas para funcionar correctamente.

Dependencia de la Fase Líquida

La eficacia de la acción capilar depende completamente de que el aglutinante entre en fase líquida.

Si un sistema aglutinante sublima (se convierte directamente en gas) sin licuarse, la ventaja de mecha de la cama de alúmina se anula, dejándola solo como soporte físico.

Interacción con el Área de Superficie

La extracción capilar es un mecanismo dependiente de la superficie.

Esto significa que la técnica es particularmente efectiva para piezas donde el área de superficie permite un contacto suficiente con el polvo para facilitar el flujo del aglutinante líquido.

Tomando la Decisión Correcta para su Objetivo

El uso de una cama de polvo de alúmina no se trata solo de mantener una pieza en su lugar; es una estrategia para gestionar el transporte de masa interna.

- Si su enfoque principal es la Fidelidad Geométrica: La cama de polvo es esencial para prevenir la deformación inducida por la gravedad en características complejas o voladizas a medida que el aglutinante se ablanda.

- Si su enfoque principal es la Reducción de Defectos: La acción capilar es fundamental para minimizar la presión interna, previniendo las fisuras y la hinchazón asociadas con piezas de alto contenido de aglutinante.

Una cama de polvo de alúmina transforma el desaglutinante de un evento térmico de alto riesgo a un proceso de extracción controlado y gradual.

Tabla Resumen:

| Característica | Función en el Desaglutinante | Beneficio Principal |

|---|---|---|

| Soporte Físico | Mantiene la forma de las piezas verdes durante el ablandamiento del aglutinante | Previene el hundimiento, la deformación y la pérdida de fidelidad geométrica |

| Acción Capilar | Absorbe los aglutinantes orgánicos líquidos a través del contacto superficial | Reduce la presión interna de gas y previene la hinchazón |

| Estabilidad Térmica | Proporciona una distribución uniforme del calor alrededor de la pieza | Minimiza el estrés térmico y la fisuración localizada |

| Inercia Química | Resistencia a altas temperaturas sin reaccionar con las cerámicas | Asegura alta pureza y calidad superficial de la pieza final |

Eleve su Fabricación de Cerámica con KINTEK

El desaglutinante preciso es la base de las cerámicas de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio. Ya sea que necesite gestionar procesos de mecha complejos o requiera sistemas personalizables para necesidades de materiales únicas, nuestro equipo garantiza la máxima fidelidad geométrica y resultados sin defectos.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio o línea de producción!

Guía Visual

Referencias

- Eveline Zschippang, Anne‐Kathrin Wolfrum. Sintering of Si <sub>3</sub> N <sub>4</sub> –SiC–MoSi <sub>2</sub> composites additively manufactured by Multi Material Jetting. DOI: 10.1111/ijac.14715

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Por qué se requiere un crisol de Pt5%Au para el vidrio bioactivo S53P4? Garantizar la pureza a 1400°C

- ¿Cuál es la función de un crisol de grafito durante la síntesis de cristales de LaMg6Ga6S16? Garantiza la pureza y la protección.

- ¿Cómo gestionan los módulos de refrigeración en hornos de laboratorio de alta temperatura la energía térmica? Proteja los componentes de su sistema

- ¿Qué protección ambiental central proporciona una caja de guantes con protección de argón para las baterías de iones de sodio? Maximizar la seguridad

- ¿Cuál es la función principal de un crisol de cuarzo de alta pureza? Garantizar el éxito en el crecimiento de silicio Czochralski

- ¿Por qué se requiere un sistema de alto vacío para sellar tubos de cuarzo? Lograr una síntesis de aleaciones calcogenuros ultra pura

- ¿Cuál es la función del dispositivo de recolección de condensación a escala de laboratorio? Optimizar la separación de magnesio multietapa

- ¿Cuál es la función principal de un horno de secado durante la preparación de LLZTO? Asegurar electrolitos sólidos de fase pura