En resumen, cualquier industria que opere bajo condiciones extremas de calor, corrosión y estrés eléctrico se beneficia de los tubos cerámicos de alúmina. Esto incluye operaciones de hornos de alta temperatura, fabricación de vidrio y metales, procesamiento químico y ciencia de materiales avanzados, donde las propiedades únicas de la alúmina son esenciales para la estabilidad del proceso y la longevidad de los componentes.

La conclusión crítica es que la cerámica de alúmina no se elige por una sola característica, sino por su combinación única de resistencia al calor extremo, inercia química, durabilidad mecánica y aislamiento eléctrico. Esto la convierte en un material de ingeniería indispensable para crear entornos controlados y hostiles que destruirían la mayoría de los metales y plásticos.

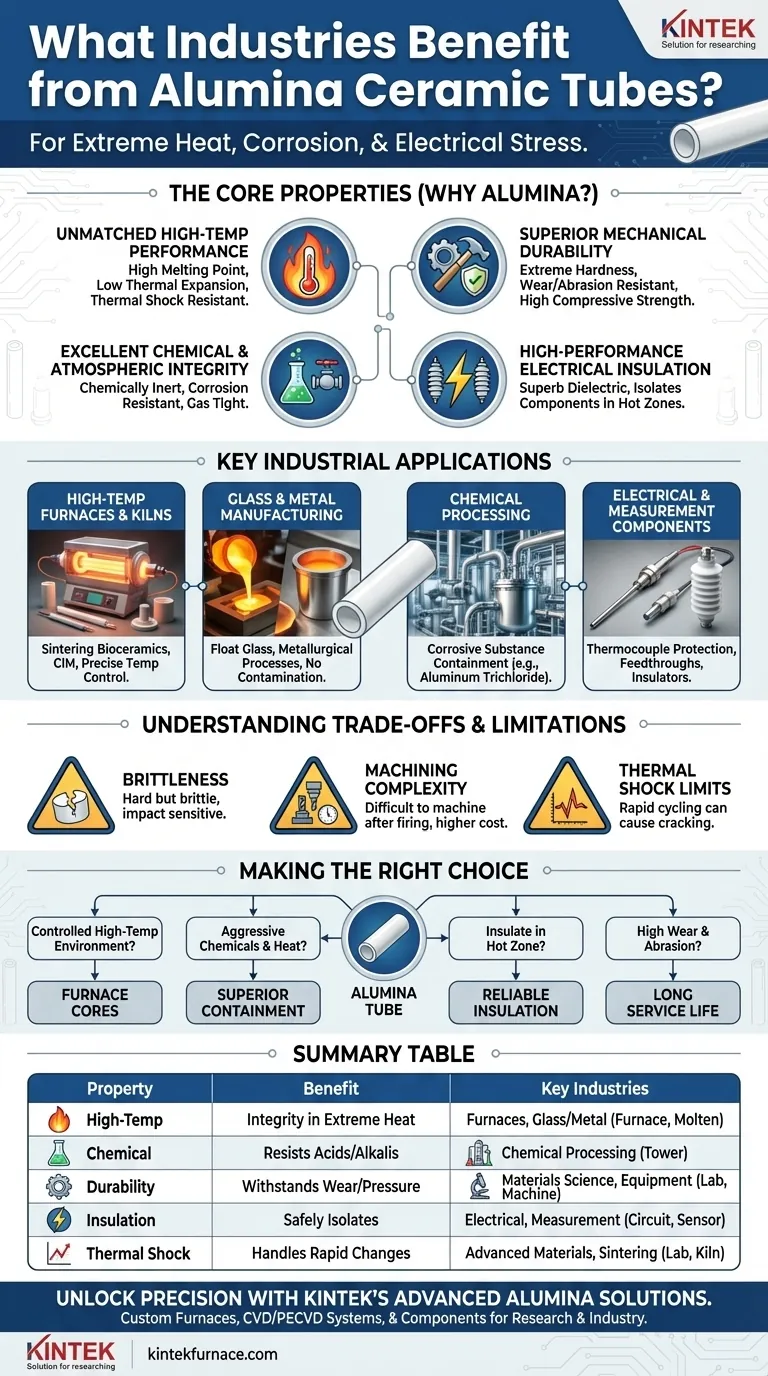

¿Por qué la alúmina? Las propiedades fundamentales que impulsan su adopción

Para comprender qué industrias se benefician de los tubos de alúmina, primero debe comprender las propiedades fundamentales del material que los hacen tan efectivos. Estas propiedades resuelven desafíos de ingeniería específicos que otros materiales no pueden.

Rendimiento inigualable a altas temperaturas

La alúmina (óxido de aluminio, Al₂O₃) tiene un punto de fusión excepcionalmente alto, lo que le permite mantener la integridad estructural a temperaturas donde la mayoría de los metales se debilitarían o fundirían.

También posee baja expansión térmica, lo que significa que no cambia significativamente de tamaño al calentarse. Esta estabilidad evita el estrés y el agrietamiento en aplicaciones con altos gradientes térmicos.

Además, su resistencia al choque térmico le permite soportar cambios de temperatura relativamente rápidos sin fracturarse, una característica crítica para los ciclos de los hornos.

Durabilidad mecánica superior

La alúmina es un material extremadamente duro, lo que le confiere una excelente resistencia al desgaste y la abrasión. Los componentes duran más en entornos con flujo de partículas o contacto físico.

También exhibe una muy alta resistencia a la compresión, lo que significa que puede soportar una presión inmensa sin deformarse. Esto es vital para los componentes estructurales dentro del equipo industrial.

Excelente integridad química y atmosférica

La alúmina es químicamente inerte y demuestra una notable resistencia a la corrosión contra la mayoría de los ácidos y álcalis, incluso a temperaturas elevadas. Esto es esencial para industrias como el procesamiento químico.

Los tubos de alúmina de alta pureza se pueden hacer estancos a los gases, lo que evita fugas y permite la creación de entornos de alto vacío o atmósfera controlada cruciales para la ciencia de materiales y el procesamiento de semiconductores.

Aislamiento eléctrico de alto rendimiento

A diferencia de los metales, la alúmina es un excelente dieléctrico, lo que significa que es un aislante eléctrico. Esta propiedad es crucial para aislar de forma segura los componentes eléctricos en zonas de alta temperatura.

Permite la construcción de componentes como vainas de termopares y salidas de cables eléctricos que deben funcionar de manera confiable dentro de un horno caliente sin provocar cortocircuitos.

Aplicaciones industriales clave en la práctica

La combinación de estas propiedades hace que los tubos cerámicos de alúmina sean una solución ideal en varios campos exigentes.

Hornos y hornillas de alta temperatura

Esta es la aplicación más común. Los tubos de alúmina forman la cámara central de hornos eléctricos de tubo, hornos de vacío y hornos de atmósfera de gas utilizados en laboratorios y para producción industrial.

Se utilizan para sinterizar biocerámicas y componentes de moldeo por inyección de cerámica (CIM), donde el control preciso de la temperatura en un ambiente limpio y no reactivo es obligatorio.

Fabricación de vidrio y metales

En la industria del vidrio flotado, los componentes de alúmina se utilizan en contacto con el vidrio fundido. Su capacidad para soportar el calor extremo sin contaminar el producto es primordial.

De manera similar, se utilizan en varios procesos metalúrgicos que requieren contención y manipulación de materiales a temperaturas muy altas.

Procesamiento químico

Para producir productos químicos como el tricloruro de aluminio, el recipiente del proceso debe soportar sustancias altamente corrosivas a temperaturas elevadas. La inercia química de la alúmina la convierte en una opción ideal sobre las aleaciones metálicas especiales.

Componentes eléctricos y de medición

Los tubos de alúmina sirven como vainas protectoras para termopares, que se utilizan para medir la temperatura dentro de los hornos. El tubo protege el delicado sensor del entorno hostil al tiempo que permite una transferencia de calor precisa.

Sus propiedades dieléctricas los hacen perfectos para fabricar aisladores eléctricos y pasamuros que deben operar en calor extremo.

Comprensión de las ventajas y limitaciones

Ningún material es perfecto. Para usar la alúmina de manera efectiva, debe conocer sus limitaciones.

Fragilidad y sensibilidad al impacto

Como la mayoría de las cerámicas, la alúmina es dura pero frágil. Tiene una excelente resistencia a la compresión, pero poca resistencia a la tracción y puede fracturarse fácilmente por un impacto fuerte o una caída. Esto requiere un manejo cuidadoso durante la instalación y el mantenimiento.

Complejidad de mecanizado y fabricación

Aunque los tubos de alúmina se pueden fabricar con especificaciones personalizadas, mecanizarlos después de cocerlos es un proceso difícil y costoso debido a su dureza. Esto puede afectar el costo y el tiempo de entrega para geometrías muy complejas en comparación con los metales.

Límites de choque térmico

Aunque la alúmina tiene buena resistencia al choque térmico, no es inmune a la falla. Los ciclos de calentamiento o enfriamiento extremadamente rápidos, especialmente en tubos de paredes gruesas, pueden inducir estrés que conduce a agrietamiento. Es necesario un control de proceso adecuado para manejar los gradientes térmicos.

Tomando la decisión correcta para su aplicación

Su objetivo específico determinará si la alúmina es la opción correcta.

- Si su objetivo principal es crear un ambiente controlado de alta temperatura: Los tubos de alúmina son la elección predeterminada para los núcleos de horno debido a su estabilidad térmica y naturaleza hermética a los gases.

- Si su aplicación involucra productos químicos agresivos a altas temperaturas: La excepcional resistencia a la corrosión de la alúmina la hace superior a la mayoría de los metales para contención y procesamiento.

- Si necesita aislar componentes eléctricos en una zona caliente: La alta rigidez dieléctrica de la alúmina combinada con su resistencia térmica proporciona una solución confiable donde los polímeros y otros aislantes fallarían.

- Si su entorno implica un alto desgaste y abrasión: La dureza de la alúmina ofrece una larga vida útil para componentes como guías de materiales o boquillas.

Al comprender estas propiedades fundamentales, puede aprovechar con confianza la cerámica de alúmina para resolver desafíos de ingeniería donde los materiales convencionales se quedan cortos.

Tabla resumen:

| Propiedad | Beneficio | Industrias clave |

|---|---|---|

| Resistencia a altas temperaturas | Mantiene la integridad en calor extremo | Hornos, fabricación de vidrio/metal |

| Inercia química | Resiste la corrosión de ácidos/álcalis | Procesamiento químico |

| Durabilidad mecánica | Soporta el desgaste, la abrasión y la presión | Ciencia de materiales, equipos industriales |

| Aislamiento eléctrico | Aísla componentes de forma segura en zonas calientes | Sistemas eléctricos, de medición |

| Resistencia al choque térmico | Maneja cambios rápidos de temperatura | Materiales avanzados, procesos de sinterización |

Descubra la precisión y la durabilidad con las soluciones avanzadas de alúmina de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la ciencia de materiales, el procesamiento químico o la fabricación a altas temperaturas, nuestros tubos cerámicos de alúmina y sistemas personalizados garantizan un rendimiento confiable en condiciones extremas. ¡Contáctenos hoy para analizar cómo podemos mejorar sus procesos con soluciones personalizadas!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores