Los crisoles de cerámica actúan como una base químicamente neutra para el análisis térmico de alta precisión. En el contexto de la pirólisis de hilaza de moxa, su principal ventaja técnica es una excepcional estabilidad química a temperaturas de hasta 900 °C, lo que garantiza que el recipiente no reaccione con la muestra ni con sus productos de descomposición. Esta inercia previene artefactos de masa, asegurando la validez de sus datos termogravimétricos.

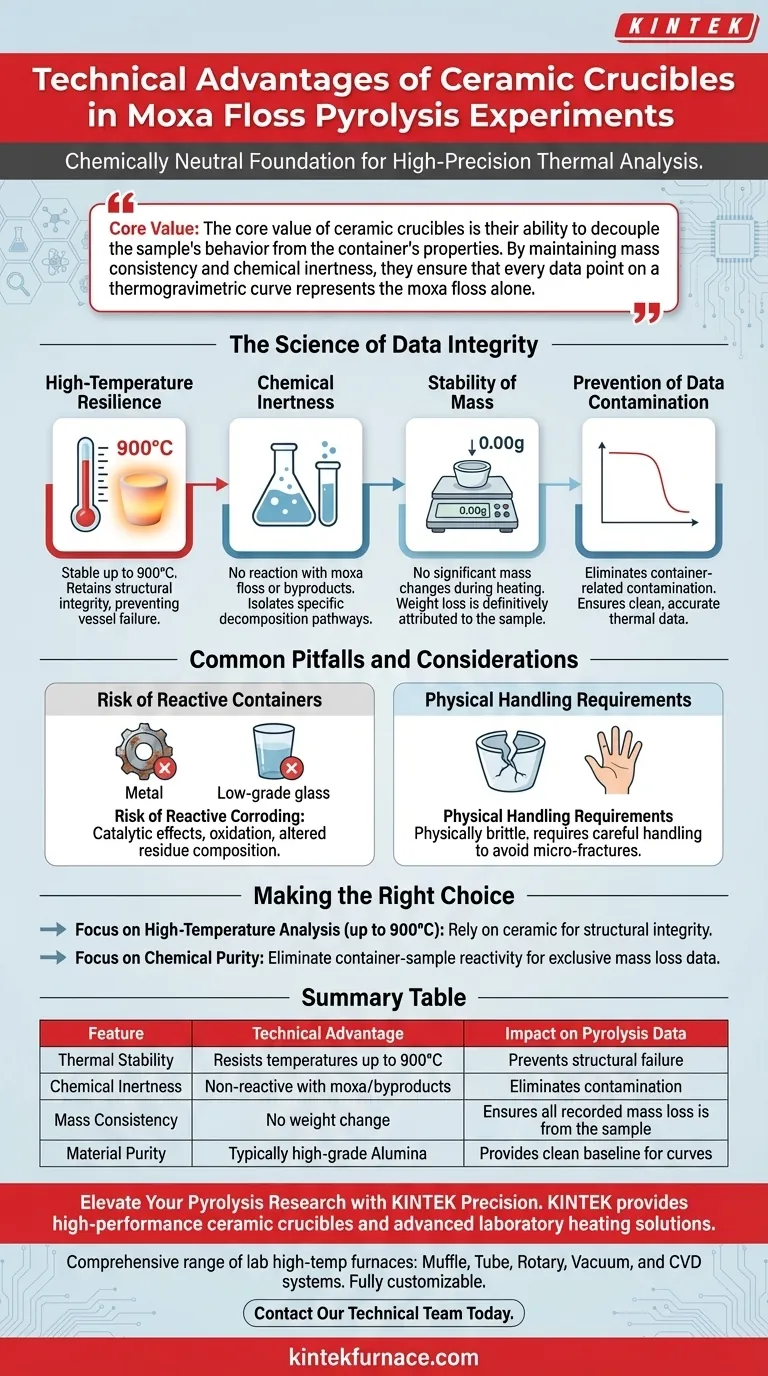

El valor fundamental de los crisoles de cerámica es su capacidad para desacoplar el comportamiento de la muestra de las propiedades del recipiente. Al mantener la consistencia de la masa y la inercia química, aseguran que cada punto de datos en una curva termogravimétrica represente únicamente la hilaza de moxa, libre de interferencias externas.

La Ciencia de la Integridad de los Datos

Para comprender por qué los crisoles de cerámica son el estándar para esta aplicación, debemos examinar las demandas químicas y físicas específicas de la pirólisis.

Resiliencia a Altas Temperaturas

La pirólisis de hilaza de moxa requiere calentar las muestras a temperaturas significativas para observar la descomposición. Los crisoles de cerámica, compuestos típicamente de alúmina, permanecen estables en rangos experimentales que alcanzan los 900 °C.

Esta resistencia térmica asegura que el recipiente mantenga su integridad estructural incluso en los límites superiores del experimento.

Inercia Química

Un desafío importante en la pirólisis es evitar que el recipiente participe en la reacción. Los crisoles de cerámica no presentan ninguna reacción química con las muestras de hilaza de moxa.

Además, permanecen no reactivos a los productos de pirólisis (gases o residuos) generados durante el calentamiento. Esta neutralidad es esencial para aislar las vías de descomposición específicas de la muestra.

Estabilidad de Masa

En el análisis termogravimétrico, la métrica principal es el cambio de peso. Los crisoles de cerámica no presentan cambios de masa significativos al calentarse.

Esta estabilidad significa que cualquier pérdida de peso registrada por el instrumento se puede atribuir de manera concluyente a la hilaza de moxa, en lugar de a la evaporación u oxidación del propio material del crisol.

Prevención de la Contaminación de Datos

Al combinar la resistencia a altas temperaturas con la inercia química, los crisoles de cerámica previenen eficazmente la contaminación relacionada con el recipiente.

Esto asegura la pureza de los datos experimentales, lo que resulta en una curva termogravimétrica limpia que refleja con precisión el comportamiento térmico de la muestra sin picos "fantasma" o líneas de base sesgadas.

Errores Comunes y Consideraciones

Si bien los crisoles de cerámica son técnicamente superiores para estos experimentos, comprender los riesgos alternativos resalta su importancia.

El Riesgo de Recipientes Reactivos

El uso de recipientes hechos de materiales menos estables (como ciertos metales o vidrio de menor calidad) introduce el riesgo de efectos catalíticos u oxidación.

Si un recipiente reacciona con los subproductos de la pirólisis, altera la composición química del residuo, invalidando el análisis químico posterior.

Requisitos de Manejo Físico

Aunque químicamente robustos, los materiales cerámicos (alúmina) son físicamente frágiles en comparación con las alternativas metálicas.

Los operadores deben manipular estos crisoles con cuidado para evitar microfisuras, que, si bien no son un fallo químico, pueden provocar un fallo mecánico o fugas de muestra durante el manejo.

Tomando la Decisión Correcta para Su Experimento

Seleccionar el recipiente de muestra correcto es un requisito previo para obtener resultados científicos reproducibles.

- Si su enfoque principal es el Análisis a Alta Temperatura (hasta 900 °C): Confíe en los crisoles de cerámica para mantener la integridad estructural donde otros materiales podrían ablandarse o degradarse.

- Si su enfoque principal es la Pureza Química: Utilice recipientes de cerámica para eliminar la variable de reactividad entre el recipiente y la muestra, asegurando que sus datos de pérdida de masa sean exclusivos de la hilaza de moxa.

Al estandarizar el uso de crisoles de cerámica, establece una base de confiabilidad que le permite concentrarse en la ciencia de la muestra en lugar de en las variables del equipo.

Tabla Resumen:

| Característica | Ventaja Técnica | Impacto en los Datos de Pirólisis |

|---|---|---|

| Estabilidad Térmica | Resiste temperaturas de hasta 900 °C | Previene fallos estructurales durante el calentamiento |

| Inercia Química | No reactivo con moxa o subproductos | Elimina la contaminación y los artefactos catalíticos |

| Consistencia de Masa | Sin cambio de peso durante el calentamiento | Asegura que toda la pérdida de masa registrada provenga de la muestra |

| Pureza del Material | Típicamente Alúmina de alta calidad | Proporciona una línea base limpia para las curvas termogravimétricas |

Mejore Su Investigación de Pirólisis con la Precisión KINTEK

No permita que los artefactos relacionados con el recipiente comprometan la integridad de su experimento. KINTEK proporciona crisoles de cerámica de alto rendimiento y soluciones avanzadas de calentamiento de laboratorio diseñadas para ofrecer los datos termogravimétricos más precisos.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorio, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las demandas únicas de su investigación en ciencia de materiales.

¿Listo para optimizar su análisis a alta temperatura? Contacte a nuestro equipo técnico hoy mismo para discutir cómo nuestros sistemas de hornos especializados y material de laboratorio pueden aportar una precisión inigualable a su laboratorio.

Guía Visual

Referencias

- Yukun Feng, Zhaoyi Zhuang. Combustion Characteristics of Moxa Floss Under Nitrogen Atmosphere. DOI: 10.3390/fuels6020048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué un tubo de reacción de cuarzo es ideal para nanofibras de carbono tubulares? Soluciones de síntesis de alta pureza

- ¿Por qué un crisol resistente al calor es indispensable para la purificación de magnesio? Garantizando pureza y eficiencia en la sublimación al vacío

- ¿Cuál es la necesidad de configurar pirómetros infrarrojos sin contacto para el monitoreo de temperatura? Garantizar la precisión del sinterizado

- ¿Cuál es el requisito del tubo de sellado para la presión de entrada en las bombas de vacío de circulación de agua? Garantice la integridad del sistema por encima de 0,03 MPa

- ¿Cuál es la función de un recipiente de recocido especialmente diseñado en SVA? Mejore hoy mismo la cristalización de sus películas

- ¿Cuáles son las ventajas de usar botes de cuarzo de alta pureza? Asegure la pureza en la síntesis de nanotubos de carbono

- ¿Cómo contribuye la diferencia de temperatura al agrietamiento del tubo del horno de alúmina? Prevención de daños por estrés térmico

- ¿Cuál es el propósito de una camisa de enfriamiento por agua en un reactor de craqueo de metano? Prevenir obstrucciones y daños térmicos