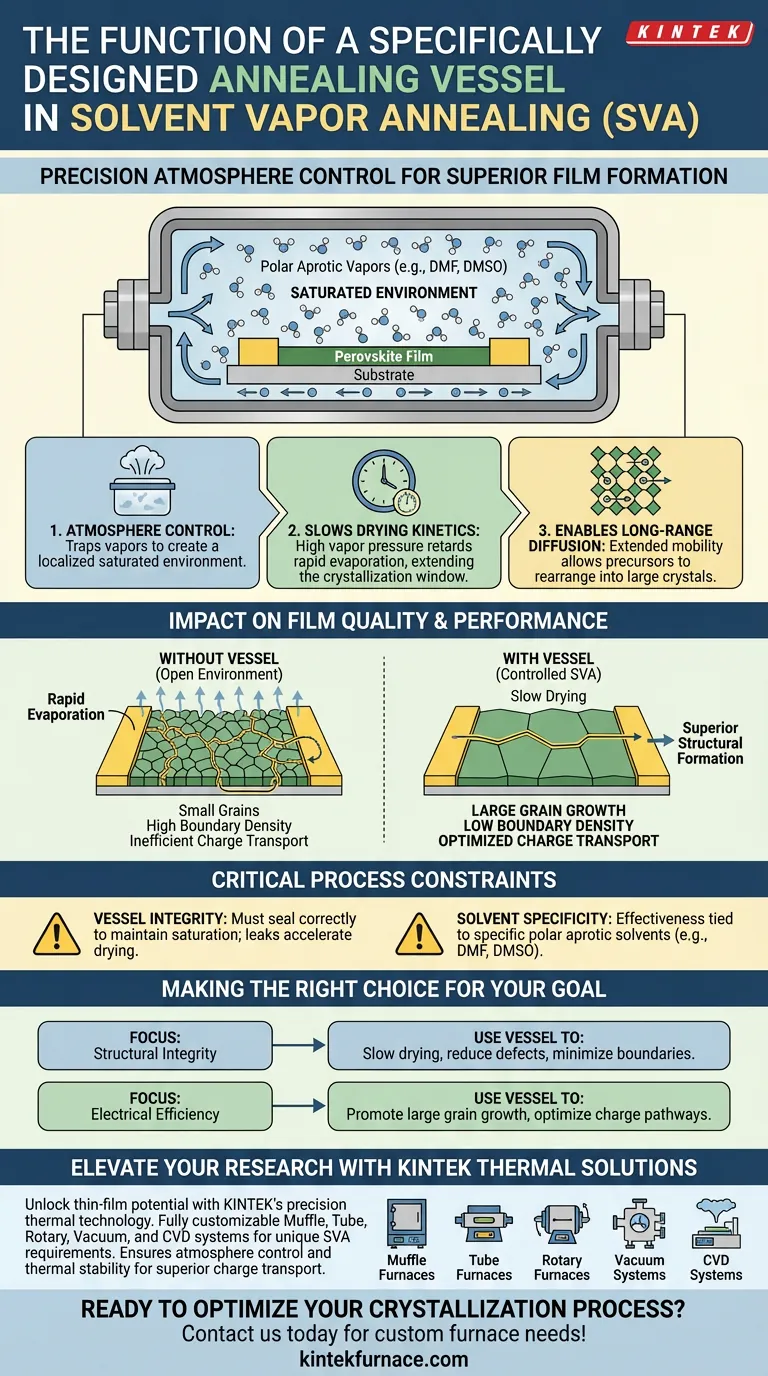

Un recipiente de recocido especialmente diseñado sirve como cámara de contención para un control preciso de la atmósfera. Su función principal es atrapar vapores de disolventes apróticos polares, como DMF o DMSO, para crear un entorno localizado y saturado alrededor de la película. Esta saturación contrarresta directamente la rápida evaporación, ralentizando eficazmente la velocidad de secado de la película de perovskita para permitir una formación estructural superior.

La utilidad principal del recipiente es extender la ventana de cristalización manteniendo un entorno de alta presión de vapor. Esto facilita la difusión precursora a larga distancia, lo que conduce a granos cristalinos más grandes y a vías eléctricas optimizadas.

El Mecanismo de Control de la Atmósfera

Creación de un Entorno Saturado

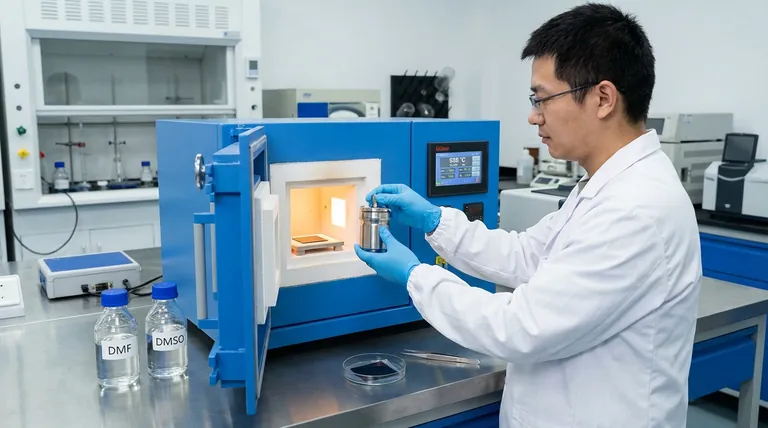

El recipiente está diseñado para contener un volumen específico de vapor de disolvente. Al confinar la atmósfera, asegura que el aire que rodea la muestra permanezca saturado con disolventes apróticos polares.

Ralentización de la Cinética de Secado

En un entorno abierto, los disolventes se evaporan rápidamente, congelando la estructura de la película prematuramente. El recipiente de recocido evita esto manteniendo una alta presión de vapor. Esto ralentiza significativamente la velocidad de secado, manteniendo la película en un estado semilíquido o solvatado durante un período más prolongado.

Facilitación de la Difusión a Larga Distancia

Debido a que el proceso de secado se retrasa, los iones y moléculas precursores dentro de la película conservan la movilidad durante un período más largo. Esta movilidad extendida permite la difusión a larga distancia, lo que permite que los componentes se muevan y se reorganicen en posiciones más termodinámicamente favorables.

Impacto en la Calidad y el Rendimiento de la Película

Promoción del Crecimiento de Granos Grandes

El tiempo de difusión extendido permite que los granos de perovskita se expandan significativamente. El entorno del recipiente permite que estos granos crezcan lo suficiente como para cubrir los electrodos, en lugar de formar un mosaico de cristales pequeños y desconectados.

Reducción de la Densidad de Límites de Grano

A medida que los granos crecen, el número de interfaces (límites) entre ellos disminuye naturalmente. Una menor densidad de límites de grano es fundamental, ya que estos límites a menudo actúan como defectos que atrapan cargas.

Optimización del Transporte de Carga

La función final del recipiente es mejorar las propiedades eléctricas de la película. Al crear granos más grandes y menos límites, el proceso establece vías de transporte de carga optimizadas, lo que permite que los electrones se muevan a través del material con menor resistencia.

Restricciones Críticas del Proceso

Dependencia de la Integridad del Recipiente

Todo el proceso depende de la capacidad del recipiente para mantener la saturación. Si el recipiente no está "especialmente diseñado" para sellar correctamente, los vapores se escaparán, la velocidad de secado se acelerará y la difusión a larga distancia necesaria para el crecimiento de granos grandes no ocurrirá.

Especificidad de los Disolventes

La referencia destaca el uso de disolventes apróticos polares como DMF y DMSO. La eficacia del recipiente está ligada a las propiedades químicas de estos disolventes específicos; el uso de disolventes con diferentes presiones de vapor o polaridad sin ajustar el diseño del recipiente puede producir resultados deficientes.

Tomar la Decisión Correcta para su Objetivo

Al diseñar su proceso de fabricación, considere cómo el recipiente de recocido se alinea con sus métricas de rendimiento:

- Si su enfoque principal es la Integridad Estructural: Utilice el recipiente para ralentizar los tiempos de secado, lo que permite reducir la densidad de límites de grano y los defectos físicos.

- Si su enfoque principal es la Eficiencia Eléctrica: Confíe en el recipiente para promover el crecimiento de granos grandes que cubran los electrodos, asegurando vías de transporte de carga optimizadas.

El recipiente especialmente diseñado no es solo un contenedor; es una herramienta activa para manipular la cinética de cristalización y lograr películas de perovskita de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Proceso SVA | Impacto en la Calidad del Material |

|---|---|---|

| Control de Atmósfera | Atrapa vapores apróticos polares (DMF/DMSO) | Crea un entorno localizado saturado |

| Cinética de Secado | Retarda la velocidad de evaporación del disolvente | Extiende la ventana de cristalización |

| Movilidad del Precursor | Permite la difusión iónica a larga distancia | Promueve el crecimiento de granos grandes a través de los electrodos |

| Límites de Grano | Reduce la densidad de interfaces | Minimiza los defectos de atrapamiento de carga |

Mejore su Investigación con Soluciones Térmicas de Precisión

Desbloquee todo el potencial de su fabricación de películas delgadas con la tecnología térmica líder en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus requisitos únicos de SVA y recocido.

Ya sea que esté escalando la producción de células solares de perovskita u optimizando el crecimiento de granos de semiconductores, nuestros equipos de ingeniería de precisión garantizan el control de la atmósfera y la estabilidad térmica necesarios para un transporte de carga superior.

¿Listo para optimizar su proceso de cristalización? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de los rotámetros y los controladores de flujo digitales en los sistemas neumáticos? Mejora de la precisión y las pruebas

- ¿Cuál es el propósito de limpiar los sustratos de MgO para el crecimiento de ScN? Optimice la calidad de su película epitaxial

- ¿Qué procesos de fabricación dependen de los hornos de laboratorio? Tratamiento térmico de precisión para materiales avanzados

- ¿Por qué es necesario un evaporador rotatorio al vacío para la deposición en fase líquida de nanohojas? Mejora del rendimiento del cátodo

- ¿Por qué se utilizan barcos de alúmina de alta pureza como recipientes precursores en la síntesis de MoS2? Garantizar materiales 2D de alta calidad

- ¿Por qué es necesaria la selección de crisoles con revestimientos internos específicos? Proteja la pureza en la fusión de superaleaciones

- ¿Se pueden reutilizar los tubos de horno de cerámica de alúmina? Maximizar el ahorro de costes y la seguridad

- ¿Qué condiciones necesarias proporciona una cámara de vacío para la deposición de vapor? Síntesis de nanofluidos de alta pureza