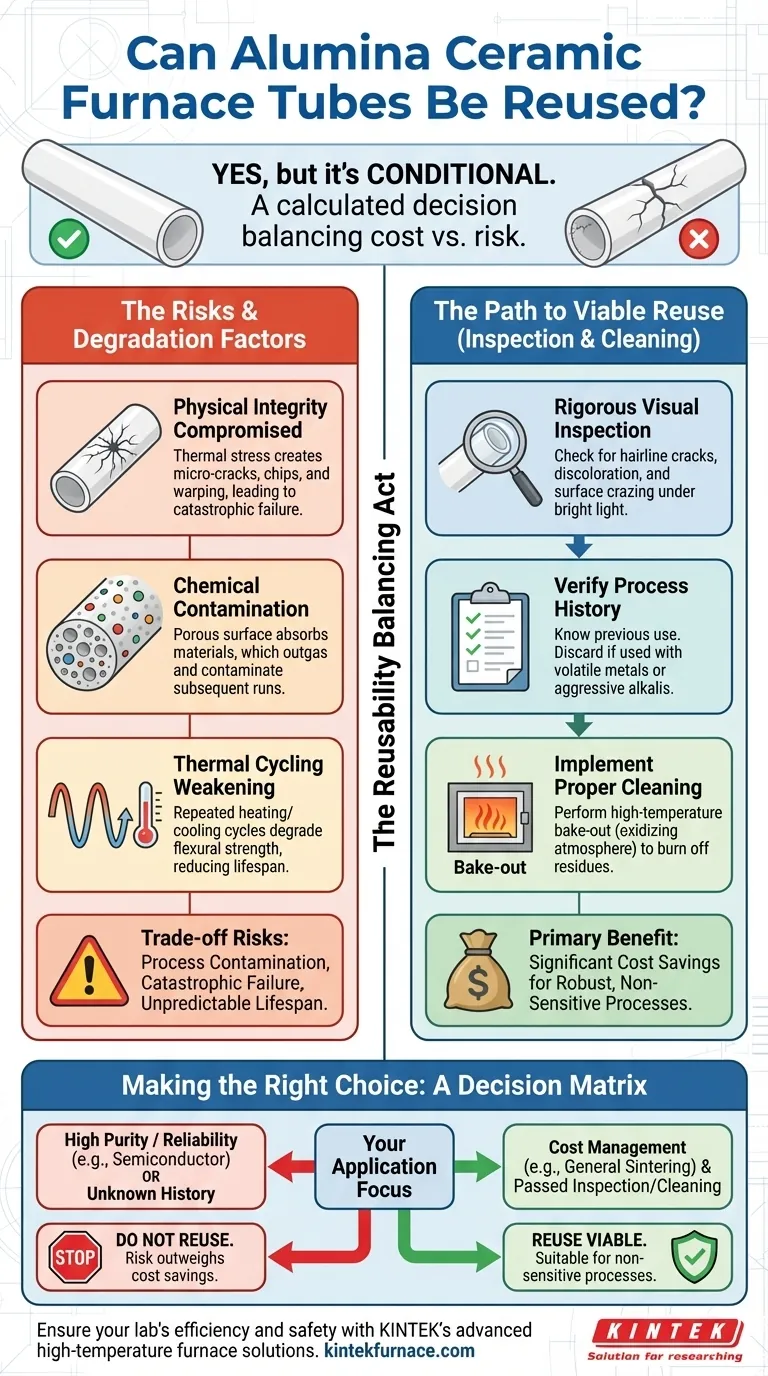

Sí, los tubos de horno de cerámica de alúmina se pueden reutilizar, pero esto está condicionado. Un tubo solo es apto para su reutilización si permanece completamente libre de daños estructurales y contaminación química después de su uso inicial. La reutilización exitosa depende totalmente de un proceso riguroso de inspección y limpieza para garantizar la integridad del tubo en aplicaciones subsiguientes a alta temperatura.

Reutilizar un tubo de alúmina es una decisión calculada que equilibra el ahorro de costes con los riesgos significativos de contaminación del proceso y fallo catastrófico. La decisión de reutilizar debe basarse en una inspección exhaustiva, no en una suposición.

Los principios fundamentales de la reutilización

Comprender por qué y cómo se degradan los tubos de alúmina es clave para evaluar su potencial de reutilización. La decisión va más allá de una simple verificación visual y requiere una apreciación de las tensiones que soporta un tubo a altas temperaturas.

La integridad física no es negociable

Cada ciclo de calentamiento y enfriamiento introduce tensión térmica. Con el tiempo, estos ciclos pueden provocar microfisuras, que son precursoras de fallos.

Cualquier fisura, astilla o deformación visible es motivo inmediato de descalificación. Es muy probable que una estructura comprometida falle a la temperatura de funcionamiento, lo que podría destruir su muestra y dañar el propio horno.

La contaminación química es una amenaza silenciosa

La alúmina, aunque muy resistente, no es totalmente inerte y puede ser microscópicamente porosa. Los materiales procesados en el tubo, especialmente a altas temperaturas, pueden filtrarse en la superficie de la cerámica.

Este material absorbido puede luego desgasificarse o reaccionar en una corrida posterior, introduciendo contaminantes que pueden arruinar procesos sensibles como la fabricación de semiconductores o la síntesis de materiales de alta pureza.

El impacto del ciclo térmico

Incluso un tubo que parece físicamente perfecto tiene una vida útil finita. Las propiedades mecánicas del material, como su resistencia a la flexión, se degradan lentamente por la exposición repetida a gradientes de temperatura extremos.

Piense en ello como doblar repetidamente un clip; aunque no se rompa, cada ciclo debilita el material. Un tubo utilizado muchas veces es inherentemente más débil que uno nuevo, lo que aumenta el riesgo de fallo con el tiempo.

Comprensión de las compensaciones de la reutilización

Optar por reutilizar un tubo de horno es un ejercicio de gestión de riesgos. Debe sopesar el claro beneficio financiero frente a los riesgos operativos potencialmente graves.

El beneficio: Ahorro de costes

La principal motivación para reutilizar un tubo es financiera. Los tubos de alúmina de alta pureza pueden suponer un coste considerable en consumibles, y prolongar su vida útil reduce directamente los gastos operativos.

El riesgo: Contaminación del proceso

Para las aplicaciones que exigen alta pureza, este es el riesgo más crítico. Un tubo utilizado anteriormente para un material puede liberar oligoelementos que contaminan el siguiente lote, inutilizando costosas investigaciones o tiradas de producción.

El riesgo: Fallo catastrófico

Un tubo debilitado que se agrieta o se rompe a alta temperatura es un acontecimiento de fallo importante. Esto puede provocar reparaciones costosas del horno, pérdidas de trabajo y riesgos significativos para la seguridad derivados de las altas temperaturas y la posible exposición química.

El riesgo: Vida útil impredecible

Mientras que un tubo nuevo conlleva una expectativa de rendimiento predecible, uno usado no la tiene. Su vida útil restante es una variable desconocida, lo que dificulta confiar en él para procesos críticos o de larga duración.

Lista de comprobación de inspección práctica para la reutilización

Si decide que los beneficios potenciales superan los riesgos para su aplicación, un proceso de inspección formal es obligatorio.

1. Inspección visual rigurosa

Examine todo el tubo, por dentro y por fuera, con luz brillante. Busque cualquier fisura capilar, astilla, decoloración o craquelado superficial. Preste especial atención a los extremos y a cualquier zona que experimente los mayores gradientes térmicos.

2. Verificar el historial del proceso

Debe saber exactamente para qué se utilizó el tubo. Si se utilizó para procesar materiales que contienen metales volátiles, fluoruros o álcalis agresivos, el riesgo de retención química es extremadamente alto y el tubo debe desecharse.

3. Implementar una limpieza adecuada

Si el tubo supera las comprobaciones visuales e históricas, es necesario un procedimiento de limpieza. Esto a menudo implica un horneado a alta temperatura en una atmósfera oxidante (como aire) para quemar los residuos orgánicos.

Para ciertos contaminantes inorgánicos, puede ser posible un lavado ácido cuidadoso, pero primero debe confirmar la compatibilidad química para evitar dañar el propio tubo.

Tomar la decisión correcta para su aplicación

La decisión de reutilizar un tubo de alúmina no es universal; depende totalmente de las exigencias de su proceso específico.

- Si su enfoque principal es la pureza máxima o la fiabilidad del proceso (por ejemplo, semiconductores, investigación avanzada): No reutilice el tubo. El riesgo de contaminación o fallo supera con creces el ahorro de costes.

- Si su enfoque principal es la gestión de costes para un proceso robusto y no sensible (por ejemplo, sinterización general, desaglomerado): La reutilización es una opción viable, siempre que el tubo supere un estricto protocolo de inspección y limpieza.

- Si tiene un tubo con un historial desconocido: No lo reutilice bajo ninguna circunstancia. El riesgo de introducir un contaminante desconocido y potencialmente catastrófico es inaceptable.

En última instancia, su decisión debe guiarse por una comprensión clara de que la integridad de un tubo es la base de un proceso de horno seguro y exitoso.

Tabla resumen:

| Aspecto | Puntos clave |

|---|---|

| Reutilización | Sí, si no hay daños estructurales ni contaminación química; depende de la inspección y la limpieza. |

| Riesgos | Contaminación del proceso, fallo catastrófico, vida útil impredecible. |

| Beneficios | Ahorro de costes para aplicaciones no sensibles. |

| Inspección | Comprobaciones visuales de grietas, astillas; verificar el historial del proceso; limpieza adecuada. |

| Idoneidad | No apto para procesos de alta pureza; viable para usos robustos centrados en el coste. |

Garantice la eficiencia y seguridad de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando la profunda I+D y la fabricación interna, ofrecemos productos como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos y reducir riesgos!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se seleccionan crisoles de alúmina o cerámica para la perovskita KCdCl3? Garantizan alta pureza y estabilidad térmica

- ¿Para qué se utilizan los tubos de cuarzo? Esenciales para aplicaciones de alta temperatura y alta pureza

- ¿Cómo afecta la selección de crisoles de alta temperatura al Proceso de Disolución de Sinterización (SDP)?

- ¿Por qué es necesario un crisol de alúndum para la fusión y fundición de aleaciones de FeAl? Garantice la máxima pureza y estabilidad

- ¿Por qué se utilizan bolas de carburo de tungsteno duro para el fresado SSBSN? Garantice la pureza con medios resistentes al desgaste

- ¿Por qué se integra una cámara de captura de cobre en los sistemas de calentamiento? Garantizar el procesamiento de aleaciones ultra puras

- ¿Cuál es la función de un controlador de flujo másico de alta precisión (MFC) en la deposición de vapor de CdS?

- ¿Cómo facilita un horno de laboratorio de alta temperatura la desestabilización de la lignina? Optimizar el pretratamiento de la biomasa