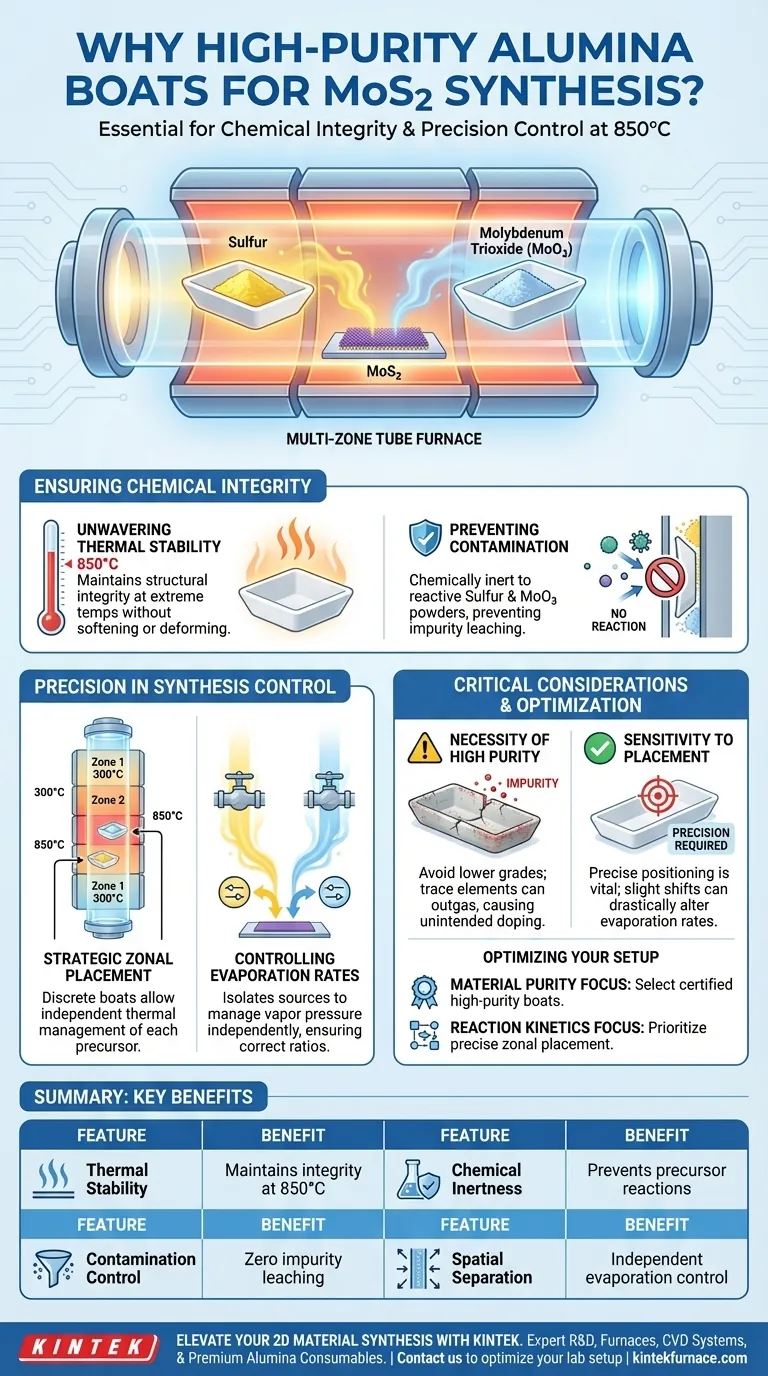

Los barcos de alúmina de alta pureza son herramientas esenciales en la síntesis de MoS2 porque proporcionan un entorno químicamente inerte capaz de soportar condiciones térmicas extremas. Específicamente, facilitan la reacción al contener precursores como azufre y trióxido de molibdeno a temperaturas de operación de 850 °C sin introducir contaminantes ni reaccionar con los materiales de origen.

La utilidad de la alúmina de alta pureza radica en su doble capacidad para resistir la corrosión química a alta temperatura y permitir un control preciso de las tasas de evaporación de los precursores dentro de un horno tubular multizona.

Garantizar la integridad química

Estabilidad térmica inquebrantable

La síntesis de MoS2 requiere condiciones térmicas rigurosas, que a menudo alcanzan temperaturas de operación de 850 °C.

Se seleccionan barcos de alúmina de alta pureza porque mantienen su integridad estructural a estos niveles de calor específicos. No se ablandan, deforman ni degradan, lo que garantiza la contención física de los precursores durante el experimento.

Prevención de la contaminación de precursores

La función más crítica de estos barcos es su inercia química.

A altas temperaturas, los polvos reactivos como el Azufre (S) y el Trióxido de Molibdeno (MoO3) pueden interactuar fácilmente con materiales de contenedor inferiores. La alúmina de alta pureza no reacciona con estos polvos, lo que evita que las impurezas se filtren en el entorno de síntesis y comprometan la calidad de las capas de MoS2.

Precisión en el control de la síntesis

Colocación zonal estratégica

El uso de barcos discretos permite una colocación estratégica dentro de un horno tubular.

Al posicionar los barcos de alúmina en zonas de temperatura específicas, los investigadores pueden manipular el entorno térmico de cada precursor de forma independiente. Esta separación espacial es vital para gestionar la cinética de la reacción.

Control de las tasas de evaporación

La síntesis exitosa depende de la gestión de la presión de vapor de los materiales de origen.

Debido a que los barcos aíslan las fuentes de azufre y molibdeno, sus tasas de evaporación se pueden controlar de forma independiente. Esto asegura que la proporción correcta de vapores llegue al sustrato, promoviendo el crecimiento de películas de alta calidad.

Consideraciones críticas y escollos

La necesidad de "alta pureza"

Es importante no comprometer el grado de alúmina utilizado. Los barcos de menor pureza pueden contener oligoelementos que podrían desgasificarse o reaccionar a 850 °C, lo que anularía los beneficios del contenedor e introduciría efectos de dopaje no deseados.

Sensibilidad a la colocación

Si bien los barcos permiten un control independiente, esto introduce una variable que requiere precisión. Colocar incorrectamente un barco, incluso por un pequeño margen dentro del gradiente de temperatura, puede alterar drásticamente la tasa de evaporación, lo que lleva a un crecimiento no estequiométrico o a una síntesis fallida.

Optimización de su configuración experimental

Para garantizar un crecimiento exitoso de MoS2, alinee la selección de su contenedor con sus necesidades experimentales específicas:

- Si su enfoque principal es la pureza del material: Asegúrese de seleccionar barcos de alúmina de alta pureza certificados para eliminar cualquier riesgo de reacción con azufre o MoO3 a 850 °C.

- Si su enfoque principal son la cinética de la reacción: Priorice la colocación precisa de estos barcos dentro de las zonas de temperatura del horno para ajustar de forma independiente las tasas de evaporación de sus precursores.

Al aprovechar la estabilidad térmica y la naturaleza inerte de la alúmina de alta pureza, crea un entorno controlado y libre de contaminantes esencial para la síntesis de materiales 2D de alta calidad.

Tabla resumen:

| Característica | Beneficio para la síntesis de MoS2 |

|---|---|

| Estabilidad térmica | Mantiene la integridad estructural a 850 °C sin deformación. |

| Inercia química | Evita reacciones con precursores de azufre y MoO3. |

| Control de contaminación | Garantiza la ausencia de lixiviación de impurezas para capas 2D de alta pureza. |

| Separación espacial | Permite el control independiente de las tasas de evaporación en hornos multizona. |

Mejore su síntesis de materiales 2D con KINTEK

La precisión en la síntesis de MoS2 comienza con equipos de laboratorio de la más alta calidad. En KINTEK, entendemos que incluso las impurezas menores pueden comprometer su investigación. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con consumibles de alúmina de alta pureza premium adaptados a sus necesidades experimentales únicas.

No permita que materiales de calidad inferior descarrilen sus resultados. Asóciese con KINTEK para obtener soluciones de laboratorio personalizadas y de alta temperatura diseñadas para la excelencia.

Contáctenos hoy para optimizar la configuración de su laboratorio

Guía Visual

Referencias

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo influye un controlador de flujo másico (MFC) en los recubrimientos de CrAlSiN? Control de precisión de Ar/N2 para la dureza

- ¿Cómo afecta el uso de un crisol de cuarzo de alta pureza a las inclusiones de silicato? Simulación de Fusión Industrial Maestra

- ¿Qué tipos de bandejas son compatibles con los elementos calefactores de SiC? Elija grafito o cerámicas compuestas para resistencia al choque térmico

- ¿Por qué se requieren crisoles de cerámica para la calcinación a alta temperatura de dolomita? Garantizar resultados de alta pureza

- ¿Cuál es la utilidad específica de los crisoles en aplicaciones de laboratorio a alta temperatura? Precisión e Integridad Térmica

- ¿Por qué se requiere una caja de grafito de alta pureza para la sulfuración de CZTS? Protege la integridad y la cristalinidad de la película delgada

- ¿Cuáles son las ventajas de usar un crisol de platino? Esencial para la síntesis de vidrio de aluminoborosilicato de alta pureza

- ¿Cuál es el propósito específico de usar un crisol de grafito equipado con un tapón durante el proceso de fusión de Mg3Sb2?