Para elementos calefactores de SiC (carburo de silicio), debe utilizar bandejas fabricadas con materiales que puedan tolerar cambios rápidos de temperatura. Las mejores opciones son las bandejas de grafito y cerámica compuesta, ya que su capacidad para calentarse y enfriarse rápidamente complementa el comportamiento térmico inherente de los elementos de SiC, evitando daños por choque térmico.

El factor crítico no es solo la resistencia a altas temperaturas, sino la compatibilidad térmica. El material de su bandeja debe ser capaz de seguir el ritmo de los ciclos rápidos de calentamiento y enfriamiento de los elementos de SiC para garantizar la fiabilidad y eficiencia de todo su proceso térmico.

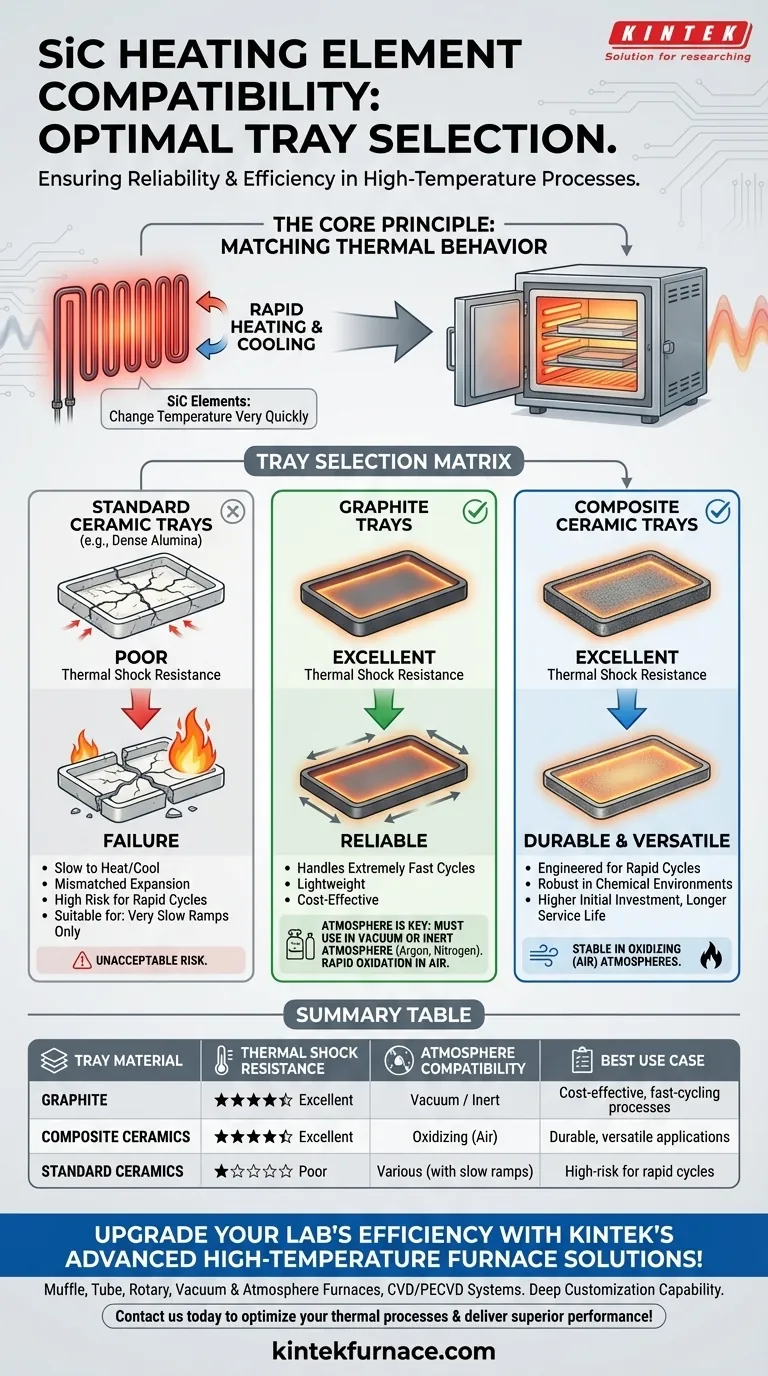

El Principio Fundamental: Compatibilidad del Comportamiento Térmico

La característica definitoria de los elementos calefactores de SiC es su capacidad para cambiar de temperatura muy rápidamente. Esta eficiencia es una ventaja significativa, pero impone una exigencia específica a todos los demás componentes dentro del horno, especialmente a las bandejas que contienen su producto.

Por qué el SiC Demanda Bandejas Específicas

Los elementos de SiC pueden alcanzar la temperatura y enfriarse mucho más rápidamente que muchos sistemas de calefacción tradicionales. Esto somete a todo dentro del horno a un estrés térmico significativo.

Un material de bandeja que no pueda expandirse y contraerse a una velocidad compatible fallará. Esta falla se conoce como choque térmico.

El Problema con los Materiales Incompatibles

Usar una bandeja refractaria estándar, como una hecha de alúmina densa, con elementos de SiC de ciclo rápido es un error común y costoso.

La naturaleza lenta para calentar y lenta para enfriar de la bandeja densa entra en conflicto con los cambios rápidos de los elementos de SiC. Esta incompatibilidad crea tensiones internas, lo que lleva a grietas, fracturas y, en última instancia, a la falla completa de la bandeja.

Materiales de Bandeja Recomendados

Para evitar fallas en el sistema, debe seleccionar un material de bandeja diseñado específicamente para una alta resistencia al choque térmico.

Bandejas de Grafito

El grafito es una excelente opción por su superior resistencia al choque térmico y su ligereza. Puede manejar tasas de calentamiento y enfriamiento extremadamente rápidas sin agrietarse.

Sus propiedades lo convierten en un socio natural para los elementos de SiC, especialmente en aplicaciones sensibles al costo, lo que se alinea con una razón común para elegir SiC en primer lugar.

Bandejas de Cerámica Compuesta

Estos son materiales avanzados diseñados específicamente para superar las limitaciones de choque térmico de las cerámicas tradicionales.

Mezclan diferentes materiales cerámicos para crear una estructura compuesta que ofrece una excelente durabilidad a través de ciclos de temperatura rápidos. A menudo son más robustos que el grafito en ciertos entornos químicos.

Comprendiendo las Ventajas y Desventajas

Elegir el material adecuado requiere que considere las condiciones específicas de su proceso, particularmente la atmósfera del horno.

Grafito: La Atmósfera es Clave

La principal limitación del grafito es su reactividad con el oxígeno a altas temperaturas. El uso de bandejas de grafito en una atmósfera de aire hará que se oxiden rápidamente, lo que provocará degradación y fallas.

El grafito solo es adecuado para procesos que se ejecutan en vacío o en una atmósfera inerte (como argón o nitrógeno).

Cerámicas Compuestas: Costo vs. Versatilidad

Las bandejas de cerámica compuesta son generalmente más caras que las de grafito. Sin embargo, a menudo están formuladas para ser estables en atmósferas oxidantes (aire).

Esto las convierte en la opción superior para aplicaciones que requieren durabilidad en el aire, justificando la mayor inversión inicial a través de una vida útil más larga y versatilidad del proceso.

Cerámicas Estándar: Una Opción de Alto Riesgo

Aunque económicas, las bandejas estándar de alta alúmina u otras refractarias densas son una mala combinación para la naturaleza dinámica de los elementos de SiC. Su baja resistencia al choque térmico las hace adecuadas solo para procesos con rampas de calentamiento y enfriamiento muy lentas y controladas.

Para cualquier aplicación que aproveche la capacidad de ciclo rápido del SiC, estas bandejas presentan un riesgo inaceptable de falla.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe guiarse por su entorno operativo específico y sus objetivos de rendimiento.

- Si su enfoque principal es la eficiencia de costos en un horno de vacío o gas inerte: Las bandejas de grafito ofrecen el mejor rendimiento y valor al igualar las propiedades térmicas de sus elementos de SiC.

- Si su enfoque principal es la durabilidad en una atmósfera de aire u oxidante: Invierta en bandejas de cerámica compuesta diseñadas para una alta resistencia al choque térmico para garantizar una fiabilidad a largo plazo.

- Si está ejecutando ciclos rápidos de calentamiento y enfriamiento: Evite absolutamente las bandejas de cerámica densa estándar, ya que su baja resistencia al choque térmico provocará grietas y fallas en el proceso.

Hacer coincidir el material de su bandeja con las propiedades térmicas de sus elementos de SiC es la base de un proceso de alta temperatura fiable y eficiente.

Tabla Resumen:

| Material de la Bandeja | Resistencia al Choque Térmico | Compatibilidad con la Atmósfera | Mejor Caso de Uso |

|---|---|---|---|

| Grafito | Excelente | Vacío o Inerte | Procesos rentables de ciclo rápido |

| Cerámicas Compuestas | Excelente | Oxidante (Aire) | Aplicaciones duraderas y versátiles |

| Cerámicas Estándar | Pobre | Varias (con rampas lentas) | Alto riesgo para ciclos rápidos |

¡Mejore la eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, incluida la selección de las bandejas adecuadas para elementos calefactores de SiC para prevenir el choque térmico y mejorar la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y ofrecer un rendimiento superior!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil