Los crisoles de cerámica son el estándar de la industria para la calcinación de dolomita debido a su equilibrio único de resistencia térmica e inercia química. Se requieren específicamente para soportar temperaturas de procesamiento superiores a 1000°C sin deformación física. Además, su naturaleza no reactiva evita que el recipiente contamine la dolomita, asegurando que el material final conserve la alta pureza necesaria para aplicaciones posteriores.

El requisito principal La calcinación a alta temperatura no se trata solo de aplicar calor; se trata de mantener la integridad del material bajo estrés. Los crisoles de cerámica proporcionan la estabilidad necesaria para prevenir la contaminación cruzada y la falla estructural, asegurando que el polvo de dolomita se modifique sin comprometerse.

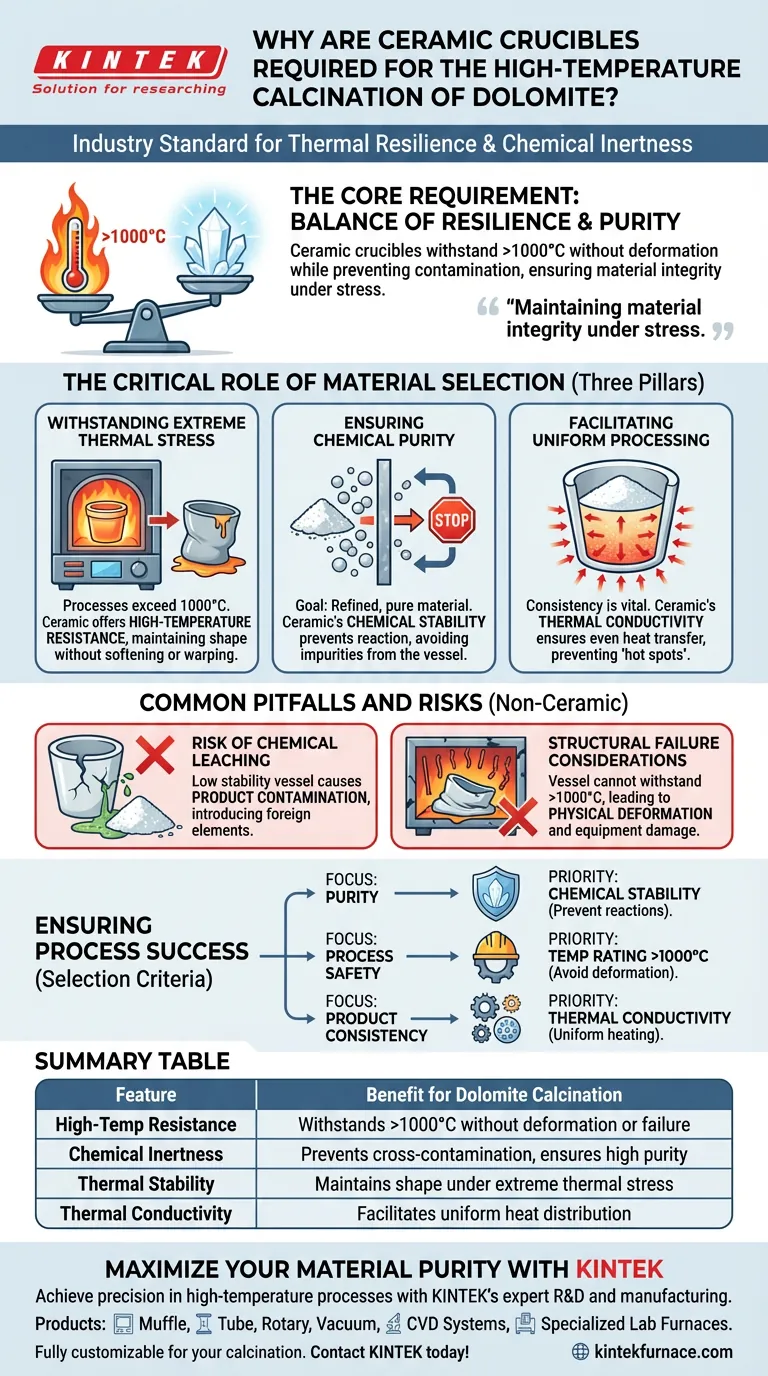

El papel fundamental de la selección de materiales

Para comprender por qué la cerámica es innegociable para este proceso, es necesario examinar las demandas físicas y químicas específicas que se imponen al recipiente durante la calcinación.

Soportar el estrés térmico extremo

La calcinación de dolomita requiere entornos de procesamiento donde las temperaturas frecuentemente superan los 1000°C.

A esta intensidad, muchos materiales de recipientes estándar de laboratorio o industriales se ablandarían, deformarían o perderían su integridad estructural. Los crisoles de cerámica poseen una excelente resistencia a altas temperaturas, lo que les permite mantener su forma y contener el polvo de forma segura durante todo el ciclo de calentamiento sin deformación.

Garantizar la pureza química

El objetivo de la calcinación es a menudo crear un material refinado o modificado, lo que hace que la pureza sea primordial.

A altas temperaturas, los materiales se vuelven más químicamente activos. Una ventaja clave de la cerámica es su estabilidad química; permanece inerte incluso bajo calor extremo. Esto evita que el crisol reaccione con el polvo de dolomita, evitando así la introducción de impurezas que degradarían la calidad del producto final.

Facilitar el procesamiento uniforme

La consistencia es vital para una calcinación exitosa.

Los crisoles de cerámica ofrecen propiedades específicas de conductividad térmica que ayudan en el proceso de calcinación. Esto asegura que el calor se transfiera de manera uniforme a través del polvo de dolomita, evitando "puntos calientes" o un procesamiento desigual que podría conducir a un material final inconsistente.

Errores y riesgos comunes

Al seleccionar equipos para procesamiento a alta temperatura, no priorizar el material del recipiente puede conducir a fallas críticas del proceso.

El riesgo de lixiviación química

El uso de un recipiente con baja estabilidad química es una causa principal de contaminación del producto.

Si un crisol reacciona con la carga mineral, introduce elementos extraños en la red cristalina de la dolomita. Como se señaló en aplicaciones similares de alta pureza, mantener un entorno no reactivo es la única forma de garantizar que el sólido resultante permanezca puro.

Consideraciones sobre fallas estructurales

El riesgo más inmediato de usar materiales no cerámicos es la deformación física.

Si un crisol no puede soportar el umbral de >1000°C, puede colapsar o deformarse dentro del horno. Esto no solo arruina el lote de dolomita, sino que también puede dañar los elementos calefactores del propio horno.

Garantizar el éxito del proceso

Para garantizar la calidad de su dolomita calcinada, aplique los siguientes criterios de selección basados en los objetivos de su proyecto.

- Si su enfoque principal es la Pureza: Priorice los crisoles de cerámica por su estabilidad química para prevenir reacciones entre el recipiente y el polvo mineral.

- Si su enfoque principal es la Seguridad del Proceso: Asegúrese de que el crisol esté clasificado para temperaturas >1000°C para evitar deformaciones y daños en el equipo.

- Si su enfoque principal es la Consistencia del Producto: Confíe en la conductividad térmica de la cerámica para asegurar que el polvo se caliente de manera uniforme.

Al seleccionar el recipiente cerámico correcto, protege tanto la integridad de su equipo como la pureza de su material final.

Tabla resumen:

| Característica | Beneficio para la calcinación de dolomita |

|---|---|

| Resistencia a altas temperaturas | Soporta >1000°C sin deformación ni falla estructural |

| Inercia química | Previene la contaminación cruzada y garantiza una alta pureza del material |

| Estabilidad térmica | Mantiene la forma y la integridad bajo estrés térmico extremo |

| Conductividad térmica | Facilita la distribución uniforme del calor para un procesamiento consistente |

Maximice la pureza de su material con KINTEK

Logre precisión en sus procesos de alta temperatura con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus requisitos únicos de calcinación.

Ya sea que esté procesando dolomita o minerales avanzados, nuestros equipos garantizan la estabilidad química y la consistencia térmica que su investigación exige. ¡Póngase en contacto con KINTEK hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan comúnmente para los tubos de horno para resistir el calor extremo? Elija el mejor para su laboratorio

- ¿Por qué se requiere un crisol de Pt5%Au para el vidrio bioactivo S53P4? Garantizar la pureza a 1400°C

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la ventaja de la bomba de vacío multifuncional de agua circulante al ser una máquina para múltiples propósitos? Agilice el trabajo de laboratorio de manera eficiente

- ¿Cuáles son las ventajas de los tubos de vidrio para aplicaciones de calentamiento? Beneficios clave para la eficiencia del laboratorio

- ¿Por qué se selecciona un crisol de grafito como recipiente de reacción a alta temperatura? Optimizar la síntesis de baterías de iones de sodio

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio? Para un bombeo más rápido y eficiente

- ¿Cómo se utilizan los hornos de laboratorio en la síntesis de materiales? Desbloquee un control preciso para materiales avanzados