En los hornos de alta temperatura, la selección del material del tubo es fundamental para el éxito operativo y la seguridad. Los materiales más comunes utilizados son el cuarzo fundido, la alúmina y, en algunos casos, cerámicas especializadas como la zirconia o metales como el tungsteno. Estos materiales se eligen por su capacidad para mantener la integridad estructural y la inercia química a temperaturas extremas.

El material de tubo de horno ideal es siempre un compromiso. Debe equilibrar la necesidad de máxima resistencia a la temperatura con factores como la vulnerabilidad al choque térmico, la compatibilidad química y el costo. No existe un único material "mejor", solo el material adecuado para una aplicación específica.

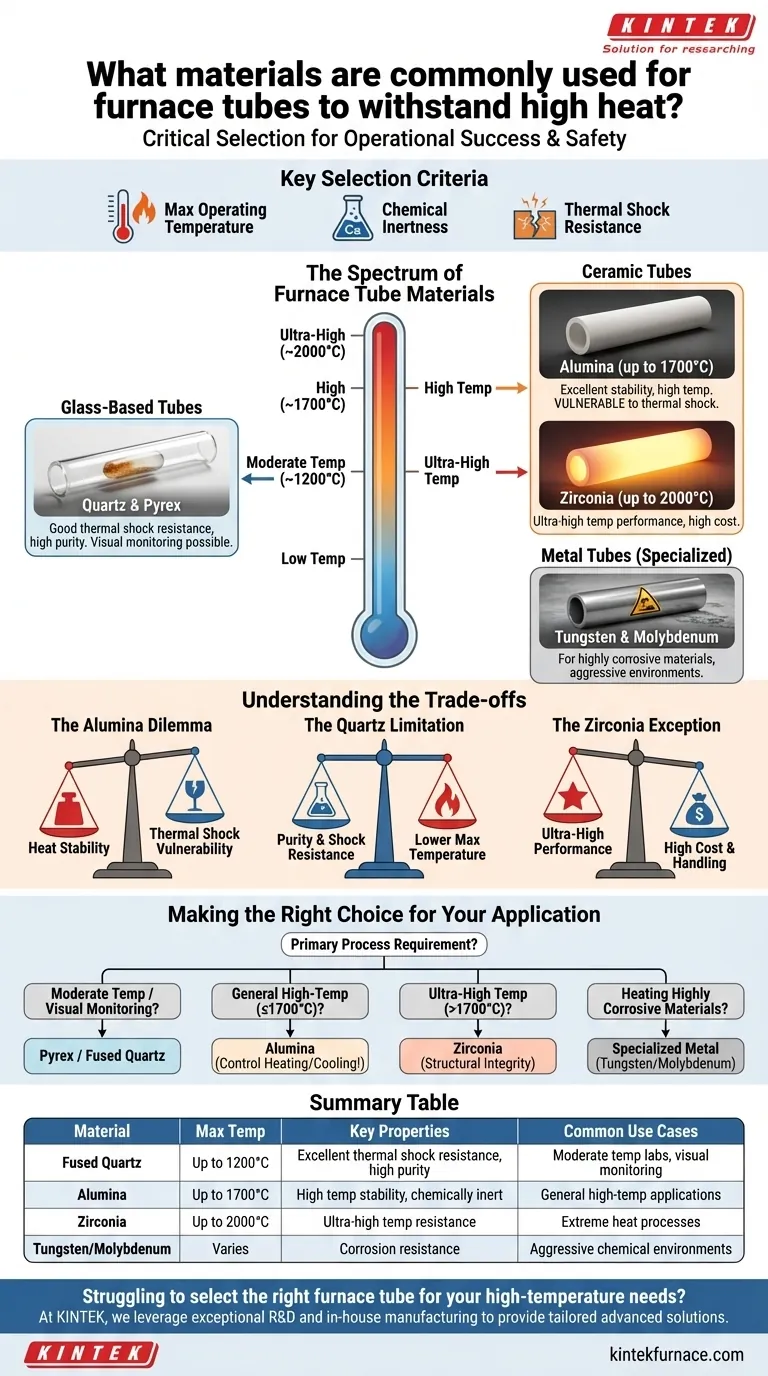

El espectro de materiales para tubos de horno

Los tubos de horno no son universales. Se dividen en categorías distintas, cada una adecuada para diferentes entornos térmicos y químicos. Comprender estas categorías es el primer paso para tomar una decisión informada.

Tubos a base de vidrio: Cuarzo y Pyrex

Pyrex es una opción rentable para aplicaciones de menor temperatura donde el monitoreo visual del proceso es beneficioso.

El cuarzo fundido es un paso adelante, ya que ofrece una excelente resistencia al choque térmico y alta pureza. Es químicamente inerte en la mayoría de las situaciones, lo que lo convierte en una opción versátil para muchos procesos de laboratorio que no exceden sus límites de temperatura.

Tubos cerámicos: Alúmina y Zirconia

La alúmina (óxido de aluminio) es el caballo de batalla para aplicaciones de alta temperatura, a menudo estable hasta 1700 °C (3092 °F). Ofrece una excelente estabilidad a alta temperatura e integridad estructural.

La zirconia es una cerámica especializada utilizada para trabajos a temperaturas ultra altas. Cuando su proceso requiere temperaturas cercanas a los 2000 °C (3600 °F), la zirconia suele ser la única opción cerámica viable.

Tubos metálicos: Tungsteno y Molibdeno

En casos raros en los que se calientan materiales altamente corrosivos, los tubos cerámicos o de cuarzo estándar pueden no ser adecuados. Se utilizan tubos metálicos especializados, como el tungsteno o el molibdeno, para estos entornos químicos agresivos, aunque conllevan sus propias complejidades operativas.

Criterios clave de selección

Elegir el tubo correcto requiere evaluar su proceso en función de tres criterios fundamentales. No cumplir con alguno de estos puede provocar experimentos fallidos, daños en el equipo o riesgos de seguridad.

Temperatura máxima de funcionamiento

Este es el factor más importante. Cada material tiene un límite superior claro que no debe superarse. Exceder este límite hará que el tubo se ablande, se deforme o se rompa.

Inercia química

El material de su tubo no debe reaccionar con la muestra o la atmósfera dentro del horno. El cuarzo y la alúmina son inertes para la mayoría de las aplicaciones, por eso son tan comunes. Sin embargo, químicos específicos pueden requerir materiales especializados.

Resistencia al choque térmico

El choque térmico es la tensión inducida en un material cuando se calienta o enfría demasiado rápido, lo que provoca que se agriete. Materiales como el cuarzo manejan bien los cambios rápidos de temperatura, mientras que las cerámicas de alta temperatura como la alúmina son mucho más vulnerables.

Comprender las compensaciones

Toda elección de material implica un compromiso. El material más resistente a altas temperaturas puede ser el más frágil durante el calentamiento y enfriamiento.

El dilema de la alúmina: calor frente a choque

La alúmina es excepcional por su estabilidad a altas temperaturas, pero es altamente susceptible al choque térmico. Debe calentarse y enfriarse de manera lenta y controlada para evitar grietas. Por regla general, los tubos de alúmina de menor diámetro tienen mejor resistencia al choque térmico que los más grandes.

La limitación del cuarzo: pureza frente a temperatura

El cuarzo fundido ofrece una pureza química sobresaliente y una buena resistencia al choque térmico. Su principal limitación es una temperatura máxima de funcionamiento más baja en comparación con la alúmina. Se intercambia la máxima resistencia al calor por facilidad de uso y pureza.

La excepción de la zirconia: rendimiento a un costo

La zirconia empuja el límite de temperatura significativamente más allá de la alúmina. Sin embargo, este rendimiento extremo conlleva un mayor costo de material y sus propias consideraciones de manipulación, lo que lo convierte en un material reservado solo para las aplicaciones más exigentes.

Tomar la decisión correcta para su aplicación

Utilice su requisito de proceso principal como punto de partida para seleccionar el material correcto.

- Si su enfoque principal son temperaturas moderadas con monitoreo visual del proceso: Un tubo de Pyrex o cuarzo fundido es su opción más práctica y rentable.

- Si su enfoque principal es el trabajo general de alta temperatura (hasta 1700 °C): La alúmina es el material estándar, siempre que pueda controlar las tasas de calentamiento y enfriamiento para evitar el choque térmico.

- Si su enfoque principal son temperaturas ultra altas (por encima de 1700 °C): Se requiere un tubo de zirconia para mantener la integridad estructural.

- Si su enfoque principal es calentar materiales altamente corrosivos: Debe investigar tubos metálicos especializados como tungsteno o molibdeno.

Al alinear las propiedades del material con sus necesidades operativas específicas, usted asegura un proceso seguro, efectivo y confiable.

Tabla de resumen:

| Material | Temperatura máxima | Propiedades clave | Casos de uso comunes |

|---|---|---|---|

| Cuarzo fundido | Hasta 1200°C | Excelente resistencia al choque térmico, alta pureza | Laboratorios de temperatura moderada, monitoreo visual |

| Alúmina | Hasta 1700°C | Estabilidad a alta temperatura, químicamente inerte | Aplicaciones generales de alta temperatura |

| Zirconia | Hasta 2000°C | Resistencia a temperaturas ultra altas | Procesos de calor extremo |

| Tungsteno/Molibdeno | Varía | Resistencia a la corrosión | Entornos químicos agresivos |

¿Tiene dificultades para seleccionar el tubo de horno adecuado para sus necesidades de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubos, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que satisfacemos sus requisitos experimentales únicos con precisión. Contáctenos hoy para mejorar la eficiencia y seguridad de su laboratorio con soluciones de hornos de alta temperatura adaptadas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes