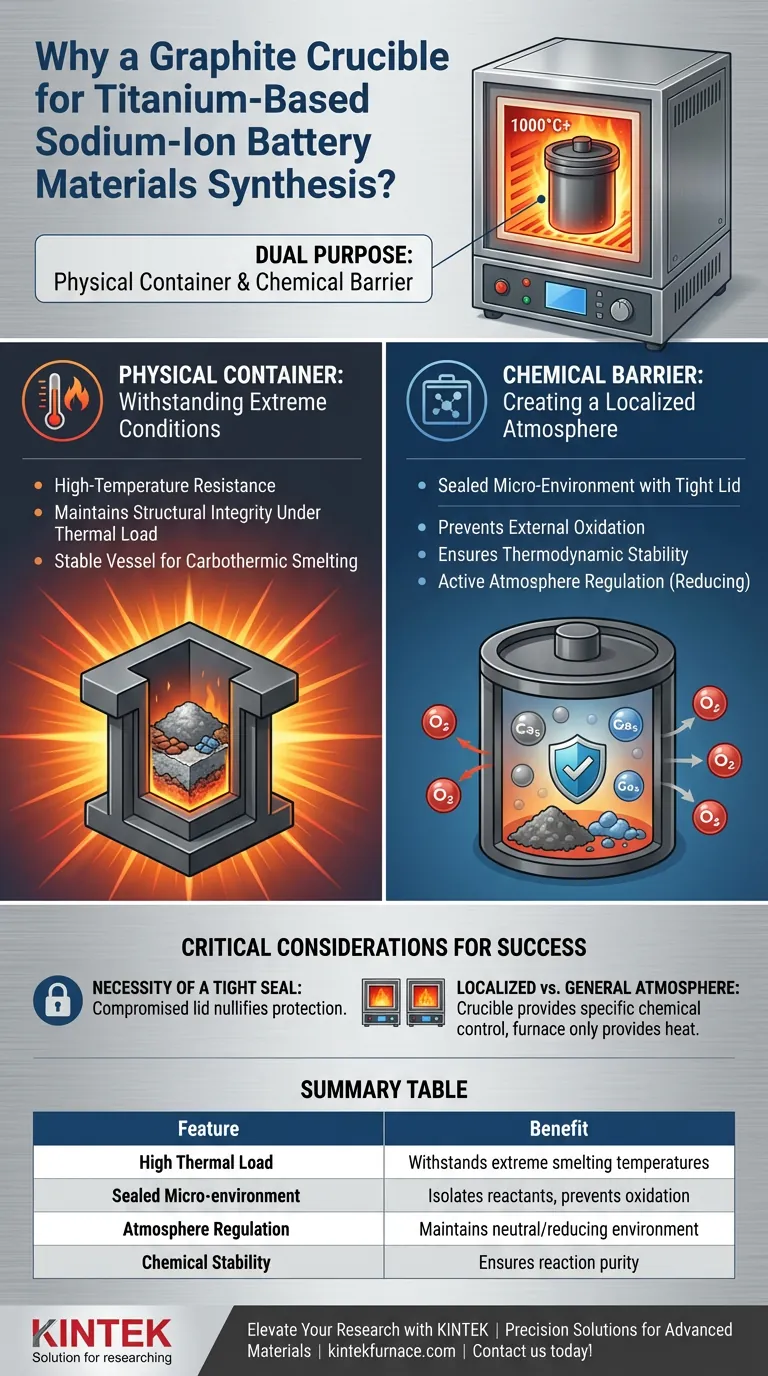

Los crisoles de grafito se seleccionan principalmente por su capacidad para regular activamente la atmósfera de reacción y, al mismo tiempo, resistir el calor extremo. En la síntesis de materiales de baterías de iones de sodio a base de titanio, específicamente durante la fundición carbotérmica, estos recipientes cumplen una doble función: actúan como un contenedor físico y una barrera química que genera un microambiente reductor o neutro localizado.

El crisol de grafito no se limita a contener los reactivos; los aísla. Al crear un microambiente protegido, evita la oxidación externa y asegura que la reducción carbotérmica proceda estrictamente de acuerdo con el diseño termodinámico previsto.

El papel funcional del crisol

Resistencia a condiciones extremas

El requisito principal para esta síntesis es la resistencia a altas temperaturas.

Se elige el grafito porque mantiene la integridad estructural bajo las intensas cargas térmicas requeridas para la fundición carbotérmica, sirviendo como un recipiente estable para las materias primas.

Creación de una atmósfera localizada

Cuando se equipa con una tapa de grafito hermética, el crisol funciona como algo más que un contenedor.

Crea efectivamente una cámara sellada dentro del horno mufla más grande. Esto establece un "microambiente" específico que es distinto de la atmósfera general del horno.

Control químico y protección

Prevención de la oxidación del material

Los materiales a base de titanio suelen ser sensibles al oxígeno durante la síntesis.

El crisol de grafito evita que las materias primas interactúen con el aire exterior. Este aislamiento físico es fundamental para evitar la oxidación no deseada que degradaría la calidad del material final de la batería.

Garantía de estabilidad termodinámica

Para que la síntesis tenga éxito, la reacción química debe seguir una vía termodinámica precisa.

Al mantener una atmósfera neutra o reductora, el crisol de grafito asegura que la reacción de reducción carbotérmica ocurra exactamente como se calculó, sin interferencia del oxígeno atmosférico.

Consideraciones críticas para el éxito

La necesidad de un sellado hermético

Los beneficios del crisol de grafito dependen completamente de la integridad de la tapa.

Si la tapa de grafito no está hermética, el microambiente localizado se ve comprometido. Esto permite la infiltración de aire exterior, lo que efectivamente anula los beneficios protectores del recipiente.

Atmósfera localizada frente a general

Es importante entender que el crisol crea un ambiente localizado.

Mientras que el horno mufla proporciona el calor, el crisol proporciona el control químico. Confiar únicamente en la atmósfera del horno sin la protección específica del recipiente de grafito puede llevar a resultados inconsistentes.

Optimización de su proceso de síntesis

Para garantizar materiales de iones de sodio a base de titanio de la más alta calidad, alinee la elección de su equipo con sus necesidades de procesamiento específicas:

- Si su enfoque principal es la pureza de fase: Asegúrese de que la tapa de grafito esté perfectamente ajustada para evitar cualquier entrada de oxígeno que pueda formar fases secundarias.

- Si su enfoque principal es el control de la reacción: Confíe en el crisol de grafito para mantener el estricto ambiente reductor requerido para la vía termodinámica carbotérmica.

El éxito en esta síntesis depende de tratar el crisol no solo como un soporte, sino como un componente activo en el proceso químico.

Tabla resumen:

| Característica | Beneficio para materiales a base de titanio |

|---|---|

| Carga térmica alta | Resiste las temperaturas extremas de la fundición carbotérmica sin fallos estructurales. |

| Microambiente sellado | Aísla los reactivos del aire exterior para prevenir la oxidación no deseada del titanio sensible. |

| Regulación de la atmósfera | Mantiene un ambiente neutro/reductor crucial para la vía termodinámica carbotérmica. |

| Estabilidad química | Asegura la pureza de la reacción al prevenir la interferencia de los gases de la atmósfera del horno mufla. |

Mejore su investigación de materiales de baterías con KINTEK

La precisión en la síntesis de baterías de iones de sodio requiere más que solo calor: requiere un control atmosférico perfecto. KINTEK ofrece soluciones de laboratorio de alto rendimiento adaptadas a la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alta calidad, junto con accesorios de hornos de alta temperatura personalizables diseñados para satisfacer sus requisitos termodinámicos únicos.

No permita que la oxidación comprometa la pureza de su fase. ¡Contáctenos hoy mismo para encontrar la solución perfecta de alta temperatura personalizable para su laboratorio!

Guía Visual

Referencias

- Formation of Electrode Materials in the Process of Carbothermic Flux Smelting of Ilmenite Concentrate and Hydrothermal Refining of Titanium Slag. DOI: 10.3390/pr13051554

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funciona una bomba de vacío de laboratorio? Entendiendo el mecanismo de pistón líquido

- ¿Por qué es necesario utilizar crisoles de alúmina o cerámica durante la evaporación de magnesio a alta temperatura? Garantizar la pureza y la integridad del proceso

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué propiedades mecánicas deben evaluarse para los tubos de horno de cerámica de alúmina? Garantizar la durabilidad y el rendimiento

- ¿Cómo se utilizan las bombas de vacío de laboratorio en la preparación de cristales de 1T-TaS2? Garantice la máxima pureza de la muestra

- ¿Cuál es el propósito de usar tubos de cuarzo fundido en sistemas de reacción sellados a alta temperatura para la investigación de aleaciones?

- ¿Cuál es el papel de los moldes de grafito de alta resistencia en la sinterización de Al-Ti-Zr? Dominio del rendimiento del prensado en caliente al vacío

- ¿Cómo regula el sistema de control de gas el proceso de nitruración por plasma? Domina tu mezcla de N2/H2 para obtener superficies superiores.