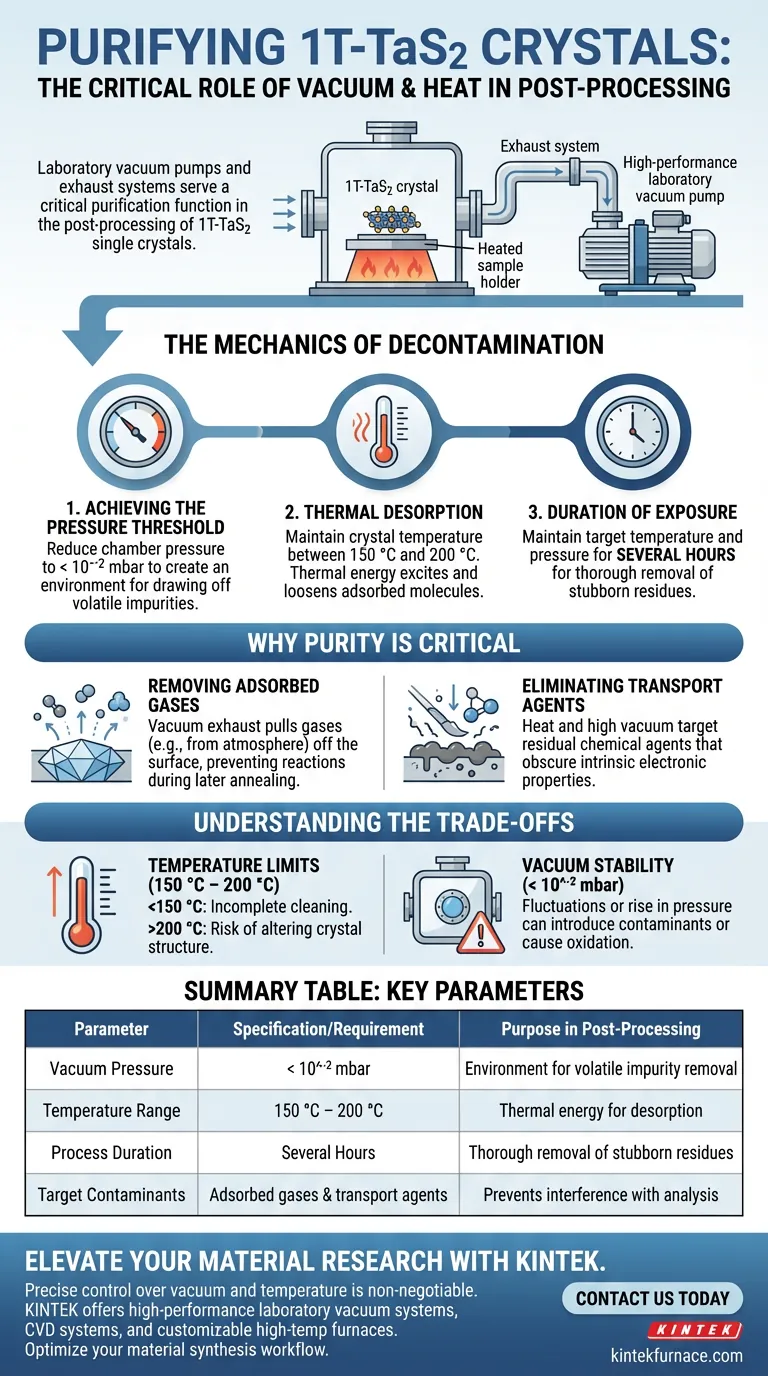

Las bombas de vacío de laboratorio y los sistemas de escape cumplen una función de purificación crítica en el postprocesamiento de cristales individuales de 1T-TaS2. Estos sistemas se utilizan para transferir los cristales a un entorno controlado con presiones inferiores a 10^-2 mbar. Al mantener este alto vacío mientras se calientan simultáneamente las muestras a entre 150 °C y 200 °C durante varias horas, el equipo elimina eficazmente los contaminantes de la superficie antes de la fase de recocido.

El papel principal de estos sistemas de vacío es eliminar las impurezas ambientales y los agentes de transporte residuales, asegurando que las caracterizaciones posteriores de la estructura electrónica reflejen las verdaderas propiedades del material en lugar de la contaminación superficial.

La mecánica de la descontaminación

Alcanzar el umbral de presión

Para preparar eficazmente los cristales de 1T-TaS2, el sistema de vacío debe reducir la presión de la cámara a menos de 10^-2 mbar.

Este umbral de presión específico es necesario para crear un entorno en el que las impurezas volátiles puedan ser extraídas de la superficie del cristal. Sin alcanzar esta baja presión, los contaminantes superficiales permanecen estables e interfieren con la pureza de la muestra.

Desorción térmica

El bombeo de vacío por sí solo a menudo es insuficiente para una limpieza profunda; debe combinarse con energía térmica.

El proceso implica mantener los cristales a una temperatura de entre 150 °C y 200 °C. Esta aportación térmica excita las moléculas adsorbidas, aflojando su enlace con la superficie del cristal para que la bomba de vacío pueda eliminarlas.

Duración de la exposición

Este no es un proceso rápido. El sistema debe mantener la temperatura y la presión objetivo durante varias horas.

Esta duración sostenida asegura que el proceso de desorción sea exhaustivo, eliminando residuos persistentes en lugar de solo las capas superficiales más volátiles.

Por qué la pureza es crítica

Eliminación de gases adsorbidos

Los cristales de 1T-TaS2 son sensibles a su entorno. Durante la manipulación, adsorben naturalmente gases de la atmósfera.

El sistema de escape de vacío actúa como un mecanismo de eliminación, extrayendo estos gases de la superficie del cristal para evitar que reaccionen con el material durante las posteriores etapas de recocido a alta temperatura.

Eliminación de agentes de transporte

La síntesis de cristales a menudo deja agentes de transporte residuales.

Estos residuos químicos pueden oscurecer las propiedades electrónicas intrínsecas del cristal. La combinación de calor y alto vacío se dirige específicamente a estos residuos, asegurando que la superficie del cristal esté químicamente limpia para el análisis.

Comprensión de las compensaciones

Límites de temperatura

Si bien el calor ayuda en la limpieza, el control preciso es esencial.

El proceso opera estrictamente entre 150 °C y 200 °C. Desviarse por debajo de este rango puede resultar en una limpieza incompleta, mientras que excederlo podría arriesgarse a alterar la estructura cristalina antes de que comience la fase de recocido controlado.

Estabilidad del vacío

La eficacia de este proceso depende completamente de la estabilidad del sello de vacío.

Si la presión fluctúa o supera los 10^-2 mbar durante la fase de calentamiento, el sistema puede introducir inadvertidamente nuevos contaminantes u causar oxidación, desperdiciando las horas de preparación.

Tomando la decisión correcta para su objetivo

Para asegurar que sus muestras de 1T-TaS2 estén correctamente preparadas para el análisis, alinee su flujo de trabajo de vacío con sus objetivos específicos:

- Si su enfoque principal es maximizar la pureza de la superficie: Mantenga la temperatura más cerca del límite superior de 200 °C durante toda la duración para asegurar la volatilización completa de los agentes de transporte persistentes.

- Si su enfoque principal es la integridad de los datos de referencia: priorice verificar que la presión se mantenga consistentemente por debajo de 10^-2 mbar durante todo el ciclo térmico para evitar la recontaminación ambiental.

En última instancia, el sistema de vacío actúa como el guardián de la calidad de los datos, transformando un cristal sintetizado en bruto en una muestra fiable lista para un análisis electrónico preciso.

Tabla resumen:

| Parámetro | Especificación/Requisito | Propósito en el postprocesamiento |

|---|---|---|

| Presión de vacío | < 10^-2 mbar | Crea un entorno para la eliminación de impurezas volátiles |

| Rango de temperatura | 150 °C – 200 °C | Proporciona energía térmica para la desorción de moléculas |

| Duración del proceso | Varias horas | Asegura la eliminación exhaustiva de residuos superficiales persistentes |

| Contaminantes objetivo | Gases adsorbidos y agentes de transporte | Evita interferencias con el análisis de propiedades electrónicas |

Mejore su investigación de materiales con KINTEK

El control preciso del vacío y la temperatura es innegociable para la preparación de cristales de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío de laboratorio de alto rendimiento, sistemas CVD y hornos de alta temperatura personalizables diseñados para satisfacer las rigurosas demandas del procesamiento de 1T-TaS2 y más allá.

No permita que las impurezas superficiales comprometan la integridad de sus datos. Contáctenos hoy mismo para encontrar la solución personalizable perfecta para su laboratorio y vea cómo nuestra avanzada tecnología de calentamiento y vacío puede optimizar su flujo de trabajo de síntesis de materiales.

Guía Visual

Referencias

- Yihao Wang, Liang Cao. Dualistic insulator states in 1T-TaS2 crystals. DOI: 10.1038/s41467-024-47728-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante seleccionar el horno de laboratorio adecuado para la sinterización de cerámica? Garantice un control preciso para obtener propiedades cerámicas superiores

- ¿Qué funciones críticas desempeñan los moldes de grafito de alta pureza? El motor del SPS para cerámicas de alta entropía

- ¿Por qué se utiliza un molde cilíndrico de acero SS400 para experimentos de fundición de escoria? Explicado

- ¿Cómo ayuda una unidad de evaporación y mezcla en el estudio de la ignición de combustibles? Mejore la investigación con un control preciso del vapor

- ¿Cómo regula un controlador de flujo másico (MFC) la morfología de TCNF? Logre un crecimiento preciso de nanofibras de carbono

- ¿Qué funciones cumple un molde de grafito de alta pureza durante la sinterización por plasma de chispa (SPS) de composites de TiC-SiC?

- ¿Cuál es la función física crítica de un horno de secado por explosión eléctrico de laboratorio en el tratamiento de gel de fósforo?

- ¿Cuál es el papel de los capilares de cuarzo en el proceso de sellado al vacío de azufre? Mejora de la pureza y el análisis in-situ