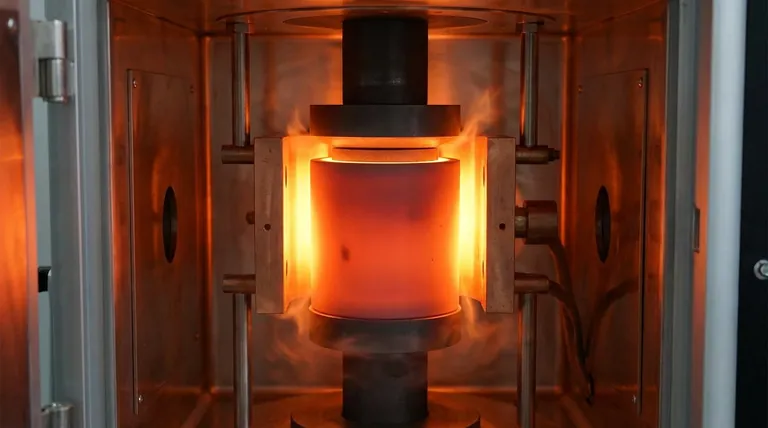

Los moldes de grafito de alta pureza funcionan como el recipiente de procesamiento central durante la sinterización por plasma de chispa (SPS) de composites de SiC reforzados con TiC. Desempeñan tres funciones simultáneas y críticas: actúan como un contenedor geométrico para el polvo, un elemento calefactor resistivo que genera energía térmica y un pistón mecánico que transmite una presión uniforme a la muestra.

Conclusión Clave El molde de grafito facilita el "acoplamiento termomecánico" necesario para densificar composites refractarios. Al servir simultáneamente como fuente de calor y medio de transmisión de presión, permite un calentamiento rápido y una densificación completa a temperaturas de hasta 2000 °C, manteniendo la estabilidad dimensional.

Las Funciones del Molde

Actuando como Elemento Calefactor Resistivo

En la sinterización convencional, el calor se aplica externamente. En SPS, el propio molde de grafito genera el calor.

El molde posee alta conductividad eléctrica. Cuando la máquina SPS hace pasar una corriente continua pulsada (CC) a través del molde, este actúa como una resistencia.

Este proceso convierte la energía eléctrica directamente en calor Joule. Debido a que el calor se genera inmediatamente adyacente y dentro de la muestra, la temperatura aumenta rápida y eficientemente.

Transmisión de Presión Mecánica

El molde no es un contenedor estático; es un componente mecánico activo. Sirve como medio para transmitir presión axial a la mezcla de polvo de TiC-SiC.

Esta presión típicamente alcanza límites alrededor de 50 a 60 MPa para grafito estándar de alta resistencia.

La aplicación de esta presión durante el calentamiento es crítica. Fuerza a las partículas a unirse, promueve la difusión atómica y ayuda a la ruptura de aglomerados, lo que lleva a una mayor densidad en el composite final.

Garantizando la Contención Geométrica

A nivel macroscópico, el molde define la forma y las dimensiones del producto final.

Actúa como un recipiente rígido que mantiene la mezcla de polvo suelta en su lugar. Esto asegura que el material forme un sólido coherente en lugar de fluir hacia afuera bajo la carga aplicada.

Por Qué el Grafito es Crítico para los Composites de TiC-SiC

Estabilidad Térmica a Temperaturas Extremas

La sinterización de composites a base de carburo de silicio (SiC) requiere calor extremo para lograr una densificación completa.

El grafito de alta pureza mantiene su resistencia estructural e integridad a temperaturas entre 1800 °C y 2000 °C.

Mientras que otros materiales de moldes podrían ablandarse, deformarse o fundirse a estas temperaturas, el grafito permanece estable, asegurando que el composite conserve su geometría prevista.

Distribución Uniforme de Energía

Lograr una microestructura uniforme en un composite reforzado con carburo de titanio (TiC) requiere un calentamiento uniforme.

El molde de grafito absorbe la corriente pulsada y distribuye la energía térmica resultante de manera uniforme en toda la muestra.

Esto previene "puntos calientes" que podrían conducir a un crecimiento de grano desigual o a tensiones residuales dentro de la matriz cerámica.

Comprendiendo las Compensaciones

Limitaciones de Presión

Si bien el grafito es fuerte a altas temperaturas, tiene límites mecánicos en comparación con los metales utilizados en el procesamiento a baja temperatura.

Los moldes de grafito de alta pureza estándar generalmente soportan presiones de hasta 60 MPa. Exceder este límite para forzar una mayor densidad corre el riesgo de fracturar el molde durante el proceso.

Interacciones Químicas

El grafito es químicamente activo a altas temperaturas.

Si bien es beneficioso para la conductividad, existe la posibilidad de interacciones superficiales entre el carbono del molde y los polvos constituyentes si no se manejan adecuadamente con láminas barrera o atmósferas de procesamiento específicas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de los moldes de grafito de alta pureza en su proceso SPS, considere los siguientes objetivos de procesamiento:

- Si su enfoque principal es la Densificación Rápida: Utilice la alta conductividad del molde para aumentar las tasas de calentamiento, permitiendo un acoplamiento termomecánico rápido que suprime el crecimiento de grano.

- Si su enfoque principal es la Precisión Geométrica: Opere dentro de los límites de presión seguros (típicamente por debajo de 60 MPa) para prevenir la deformación del molde, confiando en el tiempo de permanencia a alta temperatura (más de 1800 °C) para lograr la densidad final.

El éxito en SPS depende del equilibrio entre la energía térmica generada por el molde y la presión mecánica que puede transmitir de forma segura.

Tabla Resumen:

| Rol | Mecanismo Funcional | Impacto en Composites de TiC-SiC |

|---|---|---|

| Calefacción Resistiva | Convierte CC pulsada en calor Joule | Permite calentamiento rápido y densificación eficiente a 2000 °C |

| Transmisión de Presión | Transmite 50-60 MPa de presión axial | Promueve la difusión atómica y elimina la porosidad |

| Contención Geométrica | Define la forma y contiene polvos sueltos | Asegura la estabilidad dimensional y previene el flujo de material |

| Estabilidad Térmica | Mantiene la resistencia a temperaturas extremas | Previene la deformación del molde durante la sinterización de cerámica a alta temperatura |

Optimice la Sinterización de sus Materiales Avanzados con KINTEK

Lograr una densificación completa en composites refractarios como TiC-SiC requiere más que solo altas temperaturas: exige equipos diseñados con precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de última generación de Mufla, Tubo, Rotativos, Vacío y CVD, junto con hornos de laboratorio personalizables de alta temperatura diseñados para satisfacer sus necesidades de procesamiento únicas.

Ya sea que esté refinando parámetros de sinterización por plasma de chispa o escalando la producción, nuestro equipo está listo para ayudarle a lograr un control de grano y un rendimiento de material superiores.

¡Contacte a KINTEK hoy mismo para encontrar su solución de calefacción personalizada!

Referencias

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo prepara un molino de bolas planetario los precursores para los hornos? Desbloquee la precisión a nanoescala para el éxito a altas temperaturas

- ¿Qué papel juega un molino de bolas planetario en la preparación de aleaciones Al-Cr-Cu-Fe-Mn-Ni? Domina la eficiencia de la aleación mecánica

- ¿Cuáles son las razones para usar material de alúmina de alta pureza para los tubos de reacción en un horno de tubo de caída? - Guía

- ¿Por qué son necesarios los crisoles de alúmina de alta pureza para el sinterizado de Li2Mg3Ti(1-x)ZrxO6? Garantice la excelencia dieléctrica

- ¿Cuál es el papel de un horno de laboratorio en el pretratamiento de los huesos de dátil? Mejora la eficiencia de la torrefacción y la molienda

- ¿Por qué se utiliza un crisol de alto contenido de alúmina durante la densificación de cerámicas de γ-Y1.5Yb0.5Si2O7? Perspectivas de expertos

- ¿Qué papel juegan los tubos de cuarzo en la fabricación de semiconductores? Esenciales para la pureza y los procesos de alta temperatura

- ¿Cuál es la función principal de un crisol de polvo de alta alúmina? Garantizar la pureza en el pretratamiento del acero maraging