La función principal de un crisol de polvo de alta alúmina durante el pretratamiento de disolución a alta temperatura del polvo de acero maraging es actuar como una barrera de contención químicamente inerte. Específicamente, durante tratamientos a temperaturas como 820 °C, el crisol evita cualquier reacción química entre el propio recipiente y el polvo metálico, preservando así la pureza de la aleación.

Los crisoles de alta alúmina sirven como un mecanismo crítico de aislamiento. Su superior estabilidad térmica e inercia química aseguran que el procesamiento a alta temperatura no altere la delicada composición química del acero maraging a través de la introducción de impurezas.

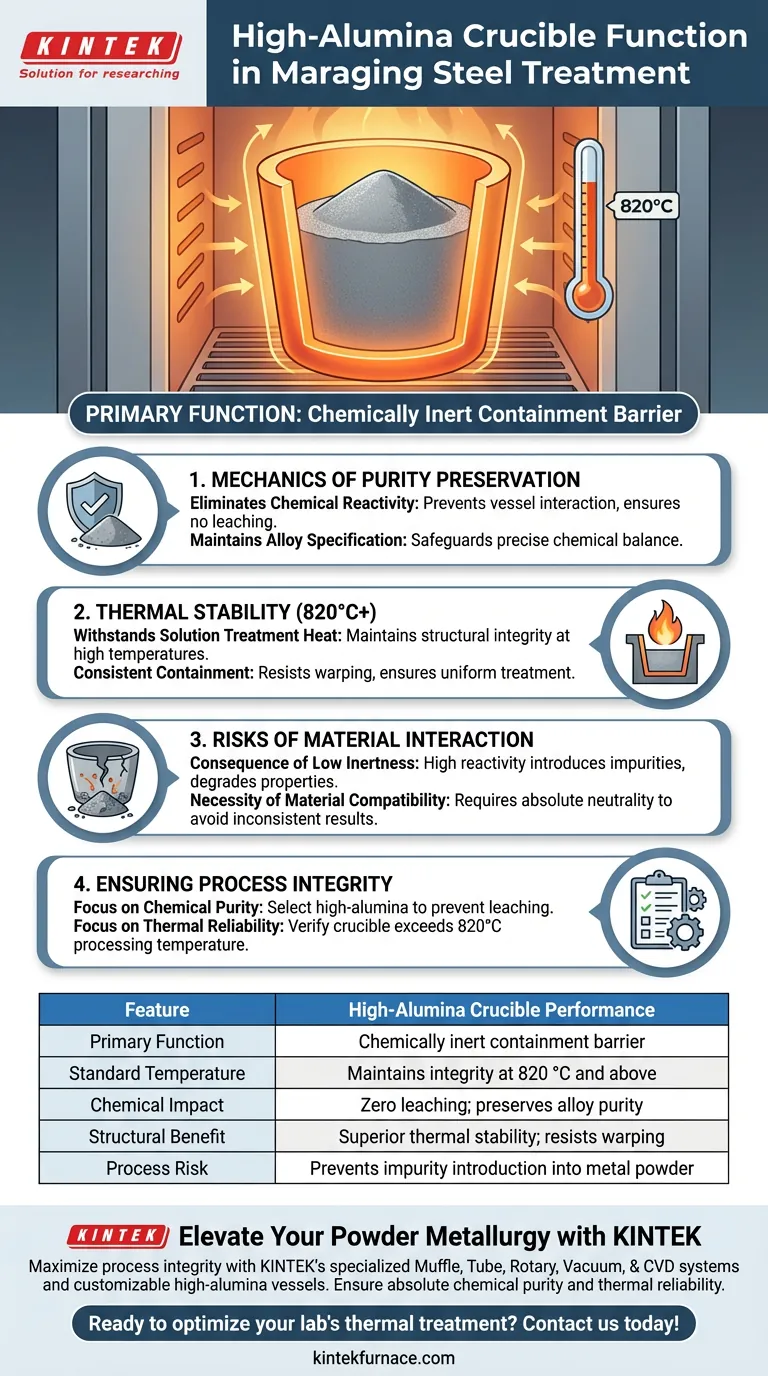

La Mecánica de la Preservación de la Pureza

Eliminación de la Reactividad Química

A temperaturas elevadas, los polvos metálicos se vuelven muy reactivos. El crisol de alta alúmina aprovecha su superior inercia química para neutralizar este riesgo.

Al resistir la interacción con el acero maraging, el crisol asegura que el material del contenedor no se lixivie en el polvo. Esta es la única manera de garantizar que la aleación permanezca sin contaminar durante la fase de calentamiento.

Mantenimiento de las Especificaciones de la Aleación

El acero maraging depende de un equilibrio químico preciso para lograr sus propiedades de material. La introducción de elementos externos cambia el comportamiento de la aleación.

El crisol de alta alúmina actúa como una salvaguardia, asegurando que la pureza química de los componentes de la aleación se mantenga exactamente como se formuló.

Estabilidad Térmica a Temperaturas Críticas

Soporte del Calor del Tratamiento de Disolución

El proceso de pretratamiento de disolución requiere una exposición sostenida a calor intenso, específicamente alrededor de 820 °C.

Un recipiente estándar podría degradarse o ablandarse a estas temperaturas. El crisol de alta alúmina mantiene su integridad estructural, proporcionando un entorno estable para el polvo durante todo el ciclo térmico.

Contención Consistente

Más allá de simplemente soportar el calor, el crisol debe permanecer físicamente estable para contener el polvo de forma segura.

Su estabilidad térmica asegura que el recipiente no se deforme ni falle, lo que de otro modo comprometería el tratamiento uniforme del polvo de acero.

Comprensión de los Riesgos de Interacción de Materiales

La Consecuencia de Baja Inercia

Si se utiliza un crisol con menor contenido de alúmina o mayor reactividad, la gran superficie del polvo metálico probablemente facilitará una reacción.

Esto resulta en la introducción de impurezas, que pueden degradar las propiedades mecánicas del producto final de acero maraging.

La Necesidad de Compatibilidad de Materiales

No todas las cerámicas de alta temperatura son adecuadas para todos los metales. La elección específica de alta alúmina para el acero maraging está impulsada por la necesidad de neutralidad absoluta.

El uso de un material sustituto introduce una variable que puede conducir a resultados inconsistentes o al rechazo de lotes debido a alteraciones químicas.

Garantizando la Integridad del Proceso

Para maximizar la calidad de su tratamiento de polvo de acero maraging, considere lo siguiente con respecto a su recipiente de contención:

- Si su enfoque principal es la Pureza Química: Asegúrese de seleccionar un crisol de alta alúmina para prevenir la lixiviación de elementos y mantener la estricta composición de la aleación.

- Si su enfoque principal es la Fiabilidad Térmica: Verifique que la clasificación térmica del crisol exceda la temperatura de procesamiento de 820 °C para prevenir fallos estructurales durante el tratamiento.

El éxito del tratamiento de alta temperatura no depende solo del calor aplicado, sino de la naturaleza inerte del recipiente que contiene el material.

Tabla Resumen:

| Característica | Rendimiento del Crisol de Alta Alúmina |

|---|---|

| Función Principal | Barrera de contención químicamente inerte |

| Temperatura Estándar | Mantiene la integridad a 820 °C y superiores |

| Impacto Químico | Cero lixiviación; preserva la pureza de la aleación |

| Beneficio Estructural | Estabilidad térmica superior; resiste la deformación |

| Riesgo del Proceso | Previene la introducción de impurezas en el polvo metálico |

Mejore su Metalurgia de Polvos con KINTEK

Maximice la integridad de sus procesos de alta temperatura con las soluciones de contención especializadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufas, Tubos, Rotatorios, de Vacío y CVD de alto rendimiento, junto con recipientes de alta alúmina personalizables diseñados para los entornos de laboratorio más exigentes.

Ya sea que esté procesando acero maraging o desarrollando aleaciones avanzadas, nuestro equipo garantiza una pureza química y fiabilidad térmica absolutas.

¿Listo para optimizar el tratamiento térmico de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- Innovative Powder Pre-Treatment Strategies for Enhancing Maraging Steel Performance. DOI: 10.3390/ma18020437

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de los condensadores y las trampas de frío en VEA? Domina la recuperación eficiente de reactivos y el éxito del ciclo cerrado

- ¿Qué condiciones necesarias proporciona una cámara de vacío para la deposición de vapor? Síntesis de nanofluidos de alta pureza

- ¿Cuál es la importancia técnica de usar un barco de cuarzo en la preparación de superredes 2D? Mejora de la precisión de CVD

- ¿Cómo mejoran los baños de refrigerante recirculante y las botellas de vidrio la CHP? Aumente el rendimiento del bioaceite con enfriamiento de precisión

- ¿Por qué se seleccionan los crisoles de corindón para el recocido a alta temperatura de LiScO2:Cr3+? Protegiendo la pureza y el rendimiento

- ¿Por qué un sistema de enfriamiento externo es vital para la estabilidad de hornos de alta temperatura? Proteja la integridad de su investigación

- ¿Cuáles son las ventajas de usar un crisol de platino? Esencial para la síntesis de vidrio de aluminoborosilicato de alta pureza

- ¿Qué ventajas ofrece un horno de secado al vacío para láminas de electrodos de BiFeO3? Optimice su investigación de baterías