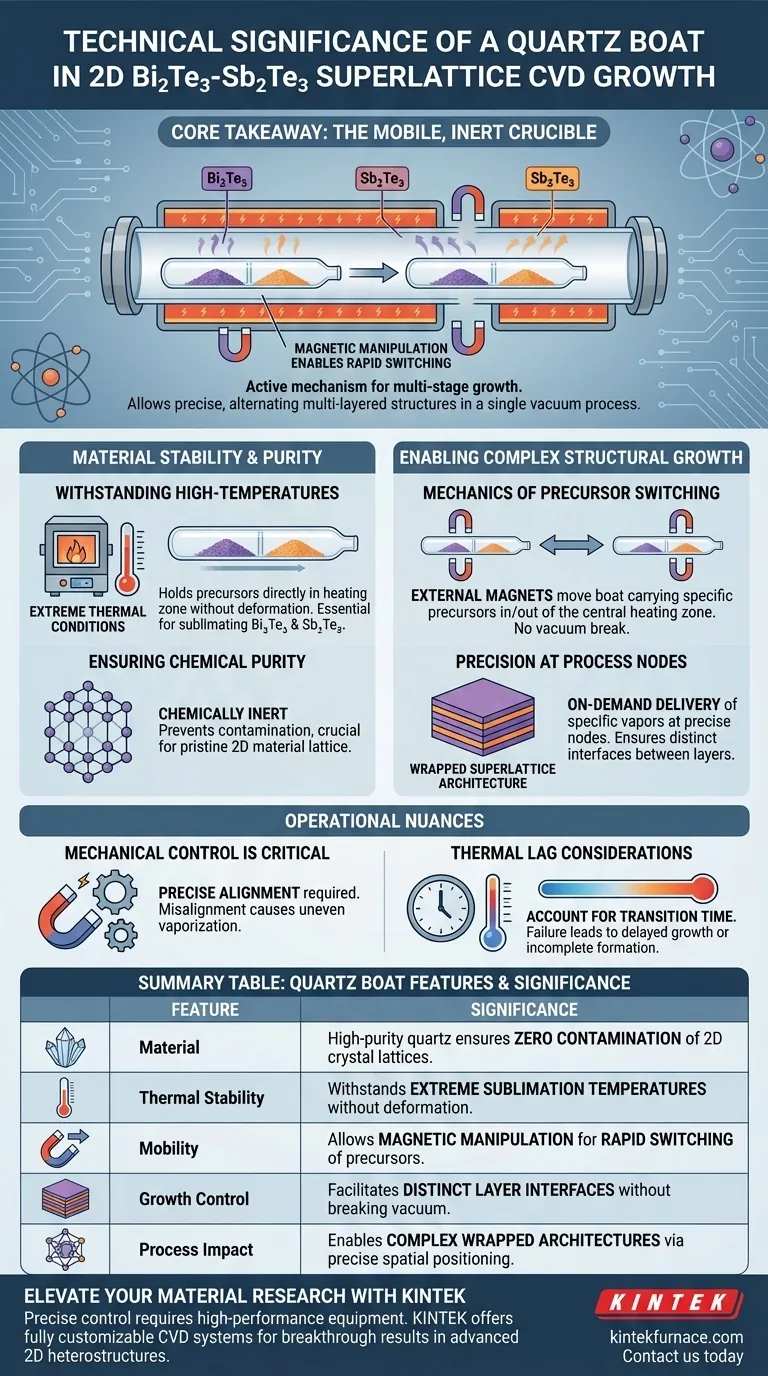

El barco de cuarzo funciona como un crisol químicamente inerte y móvil esencial para la Deposición Química de Vapor (CVD) de superredes 2D envueltas de Bi2Te3-Sb2Te3. Su importancia técnica es doble: resiste las condiciones térmicas extremas necesarias para vaporizar los polvos precursores y permite el transporte físico necesario para cambiar de material durante el proceso de crecimiento.

Conclusión Clave El barco de cuarzo no es simplemente un recipiente pasivo; es el mecanismo activo que permite el crecimiento en múltiples etapas. Al permitir el rápido cambio físico de precursores mediante manipulación magnética, resuelve el desafío de crear estructuras multicapa alternas y precisas en un único proceso de vacío continuo.

El Papel de la Estabilidad del Material

Resistencia a Entornos de Alta Temperatura

La síntesis de materiales como el Bi2Te3 (Telururo de Bismuto) y el Sb2Te3 (Telururo de Antimonio) requiere una energía térmica significativa para sublimar los polvos precursores sólidos.

Un barco de cuarzo proporciona la resistencia a altas temperaturas necesaria para contener estos polvos directamente en la zona de calentamiento sin deformarse o degradarse.

Garantía de Pureza Química

En el crecimiento de superredes, la pureza es primordial. La más mínima contaminación puede alterar la red cristalina de los materiales 2D.

El cuarzo se elige por su estabilidad química. Permanece inerte incluso a altas temperaturas de procesamiento, asegurando que el propio barco no reaccione con los precursores ni introduzca impurezas en la delicada estructura de la superred.

Habilitación del Crecimiento Estructural Complejo

La Mecánica del Cambio de Precursores

Crear una "superred envuelta" requiere capas alternas de diferentes materiales. En un sistema estático, esto es difícil de lograr sin romper el vacío.

La innovación técnica aquí es el uso de imanes externos para manipular el barco de cuarzo. Esto permite a los operadores mover físicamente el barco que contiene precursores específicos dentro y fuera de la zona de calentamiento central.

Precisión en los Nodos del Proceso

La calidad de una superred depende de las interfaces distintas entre las capas.

Al mover el barco de cuarzo, el sistema puede introducir vapores específicos en nodos de proceso específicos. Esta entrega bajo demanda permite el crecimiento secuencial y controlado de capas alternas de Bi2Te3 y Sb2Te3, resultando en la arquitectura multicapa deseada.

Comprensión de los Matices Operacionales

El Control Mecánico es Crítico

Si bien el barco de cuarzo permite la movilidad, introduce una variable mecánica en el proceso CVD.

El control magnético externo debe ser preciso. Un desalineamiento del barco dentro de la zona de calentamiento puede provocar tasas de vaporización desiguales, causando inconsistencias en el grosor o la composición de la capa.

Consideraciones de Retraso Térmico

Mover un barco de cuarzo de una zona fría a una zona caliente introduce un período de transición térmica.

Los operadores deben tener en cuenta el tiempo que tarda el barco y el polvo en alcanzar la temperatura de sublimación objetivo. El fallo en calcular este retraso puede provocar un inicio de crecimiento tardío o una formación incompleta de la capa.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es la Complejidad Estructural:

- Utilice la movilidad magnética del barco de cuarzo para cambiar rápidamente los precursores, asegurando límites distintos entre las capas alternas de la superred.

Si su enfoque principal es la Pureza del Material:

- Confíe en la inercia química del barco de cuarzo para prevenir la contaminación cruzada entre el material del barco y los polvos precursores reactivos.

Al aprovechar las propiedades térmicas y mecánicas únicas del barco de cuarzo, transforma un proceso de deposición estándar en una herramienta de precisión para la ingeniería de heterostructuras 2D avanzadas.

Tabla Resumen:

| Característica | Importancia Técnica en el Crecimiento de Superredes |

|---|---|

| Material | El cuarzo de alta pureza asegura cero contaminación de las redes cristalinas 2D. |

| Estabilidad Térmica | Resiste temperaturas extremas de sublimación sin deformación. |

| Movilidad | Permite la manipulación magnética para el cambio rápido de precursores. |

| Control de Crecimiento | Facilita interfaces de capa distintas sin romper el vacío. |

| Impacto del Proceso | Permite arquitecturas envueltas complejas a través de un posicionamiento espacial preciso. |

Mejore su Investigación de Materiales con KINTEK

El control preciso sobre la síntesis de materiales 2D requiere equipos fiables y de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Ya sea que esté desarrollando superredes avanzadas de Bi2Te3-Sb2Te3 o heterostructuras complejas, nuestros sistemas proporcionan la estabilidad térmica y la precisión necesarias para resultados innovadores.

Contáctenos hoy mismo para encontrar su solución de laboratorio personalizada

Guía Visual

Referencias

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utiliza un recubrimiento de BN en la fusión de Mg3Sb2? Guía esencial de pureza y protección

- ¿Cuál es el propósito principal de usar una ampolla de vacío de cuarzo de alta pureza? Desbloquee el crecimiento de cristales de WSe2 de alta calidad

- ¿Por qué es necesario utilizar una bomba de vacío mecánica para el crecimiento de SnSe? Garantizar la síntesis de materiales de alta pureza

- ¿Por qué es necesaria una fuente de alimentación de CC de alta precisión para PFS? Control de campos eléctricos para un sinterizado de plasma perfecto.

- ¿Cuáles son algunas aplicaciones especializadas de los tubos de cuarzo? Esencial para procesos de alta temperatura y alta pureza

- ¿Cuál es el requisito del tubo de sellado para la presión de entrada en las bombas de vacío de circulación de agua? Garantice la integridad del sistema por encima de 0,03 MPa

- ¿Cómo contribuye la diferencia de temperatura al agrietamiento del tubo del horno de alúmina? Prevención de daños por estrés térmico

- ¿Cómo facilita un horno de laboratorio de alta temperatura la desestabilización de la lignina? Optimizar el pretratamiento de la biomasa