El control preciso es el requisito previo para el éxito en el sinterizado por destello de plasma (PFS). Se necesita una fuente de alimentación de CC de alta precisión para mantener un campo eléctrico constante (típicamente alrededor de 300 V cm⁻¹) durante el período de incubación. Esta estabilidad específica es necesaria para inducir la ionización del gas y generar el plasma esencial para que el proceso funcione.

La función principal de la fuente de alimentación se extiende más allá de la simple entrega de energía; actúa como un sistema de control dinámico. Debe mantener un campo eléctrico estable para desencadenar el proceso y luego reaccionar inmediatamente al evento de destello para evitar fallos catastróficos de la muestra.

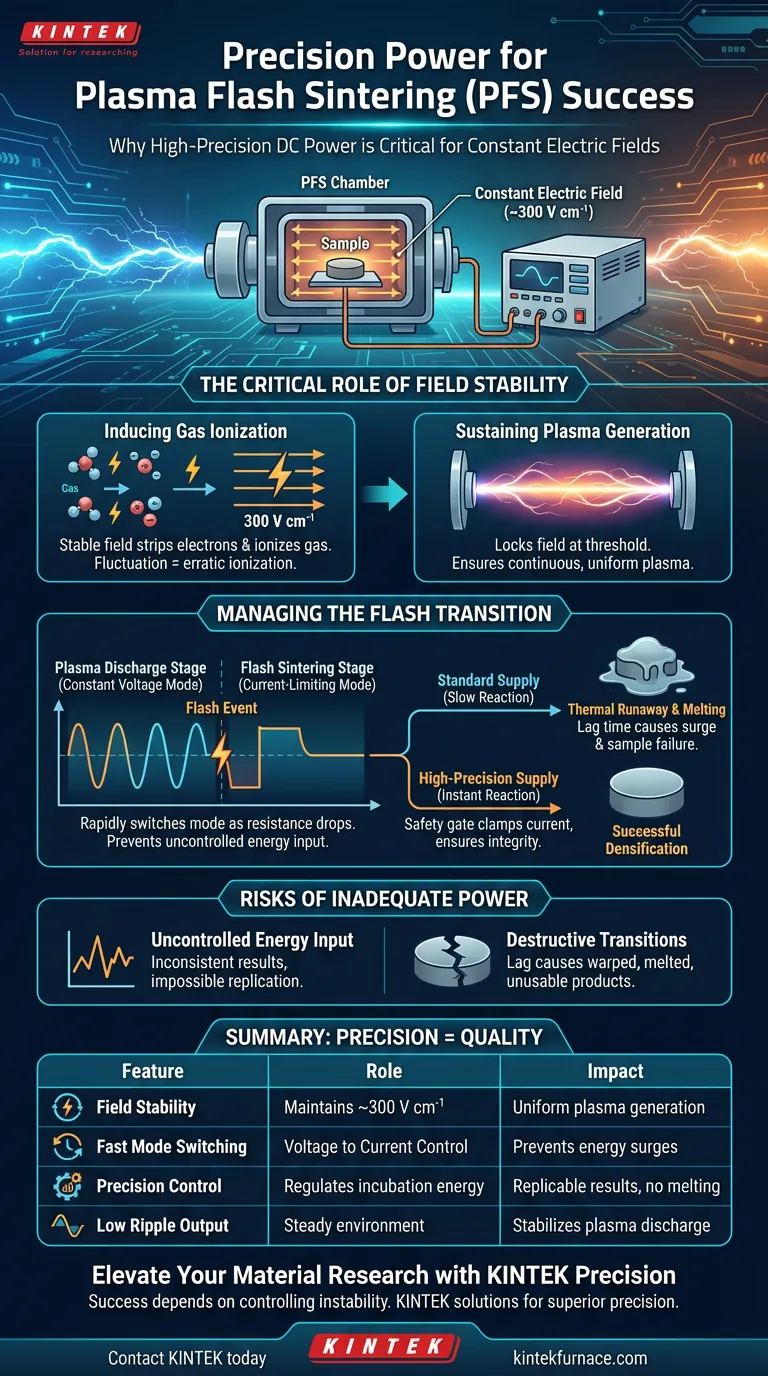

El papel crítico de la estabilidad del campo

Para comprender por qué la alta precisión es innegociable, debe observar la física que ocurre durante el período de incubación.

Inducción de la ionización del gas

Antes de que ocurra el sinterizado, el sistema debe generar un entorno de plasma.

Un campo eléctrico estable es la fuerza que arranca los electrones y ioniza el gas que rodea la muestra. Si la fuente de alimentación permite que el voltaje fluctúe, la ionización se vuelve errática, sin establecer las condiciones necesarias para la siguiente etapa.

Mantenimiento de la generación de plasma

Una vez que comienza la ionización, el plasma debe mantenerse.

Una fuente de alimentación de alta precisión fija el campo eléctrico en el umbral requerido (por ejemplo, 300 V cm⁻¹). Esta consistencia asegura que la generación de plasma sea continua y uniforme, preparando el material para el evento de destello.

Gestión de la transición del destello

El momento más peligroso en PFS es la transición de la etapa de descarga de plasma a la etapa de sinterizado por destello. Aquí es donde se ponen a prueba las capacidades de la fuente de alimentación.

Cambio rápido de modo

A medida que el sistema entra en el estado de destello, la resistencia eléctrica de la muestra cae precipitadamente.

La fuente de alimentación debe ser capaz de cambiar rápidamente de un modo de voltaje constante a un modo de limitación de corriente. Una fuente de alimentación estándar a menudo no puede reaccionar lo suficientemente rápido a este cambio repentino en las características de carga.

Prevención de la fusión de la muestra

Si la corriente no se limita instantáneamente durante el destello, la entrada de energía se vuelve incontrolada.

Esto resulta en una fuga térmica, lo que hace que la muestra se funda en lugar de sinterizarse. La fuente de alimentación de alta precisión actúa como una puerta de seguridad, limitando la corriente para asegurar que el material se densifique sin perder integridad estructural.

Riesgos de una gestión de energía inadecuada

El uso de una fuente de alimentación estándar o de baja precisión introduce variables significativas que comprometen la validez experimental y la calidad del material.

Entrada de energía incontrolada

Sin una regulación precisa, la energía entregada a la muestra fluctúa.

Esta inconsistencia hace imposible replicar resultados o estudiar la cinética del proceso de sinterizado con precisión. No se puede determinar si un fallo se debió a las propiedades del material o a la variación de la potencia.

Transiciones destructivas

El tiempo de retardo en el cambio de modos es la principal causa de pérdida de muestras.

Si la transición al modo de limitación de corriente se retrasa incluso unos milisegundos, el aumento de corriente puede destruir la microestructura de la muestra. Esto conduce a productos finales deformados, fundidos o inutilizables.

Optimización de su configuración PFS

Al seleccionar una fuente de alimentación para el sinterizado por destello de plasma, su elección dicta la fiabilidad de sus datos y la calidad de sus muestras.

- Si su enfoque principal es la generación fiable de plasma: Priorice una fuente con rizado ultrabajo y alta estabilidad de voltaje para mantener el campo de 300 V cm⁻¹ durante la incubación.

- Si su enfoque principal es la integridad de la muestra: Asegúrese de que la fuente cuente con un bucle de control de respuesta rápida capaz de cambiar instantáneamente al modo de limitación de corriente al encenderse el destello.

La verdadera precisión en PFS se define por la capacidad de controlar la inestabilidad.

Tabla resumen:

| Característica | Función en el proceso PFS | Impacto en la calidad del material |

|---|---|---|

| Estabilidad del campo | Mantiene un campo eléctrico constante (~300 V cm⁻¹) | Asegura una ionización de gas uniforme y generación de plasma |

| Cambio rápido de modo | Transiciones de voltaje constante a limitación de corriente | Previene sobrecargas de energía incontroladas durante el evento de destello |

| Control de precisión | Regula la entrega de energía durante la incubación | Garantiza resultados replicables y previene la fusión de la muestra |

| Salida de bajo rizado | Proporciona un entorno eléctrico estable | Estabiliza la etapa de descarga de plasma para una densidad uniforme |

Mejore su investigación de materiales con la precisión KINTEK

El éxito en el sinterizado por destello de plasma (PFS) depende de la capacidad de controlar la inestabilidad. En KINTEK, entendemos que los milisegundos marcan la diferencia entre un material perfectamente densificado y una muestra fundida. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, de tubo, rotativos, de vacío y CVD de alto rendimiento, junto con hornos de laboratorio personalizables de alta temperatura diseñados para satisfacer sus necesidades más rigurosas de gestión de energía.

¿Listo para lograr una precisión superior en su laboratorio? Póngase en contacto con KINTEK hoy mismo para hablar sobre nuestras soluciones de hornos personalizables y ver cómo nuestra experiencia puede optimizar sus resultados de sinterizado.

Guía Visual

Referencias

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un crisol de platino? Esencial para la síntesis de vidrio de aluminoborosilicato de alta pureza

- ¿Cuál es la función de un recipiente de recocido especialmente diseñado en SVA? Mejore hoy mismo la cristalización de sus películas

- ¿Por qué se utilizan bolas de carburo de tungsteno duro para el fresado SSBSN? Garantice la pureza con medios resistentes al desgaste

- ¿Qué papel juega un crisol cerámico de alta temperatura en la síntesis por pirólisis de biocarbón? Garantice resultados de laboratorio puros

- ¿Cuál es el papel de un pirómetro infrarrojo en la carbonización de madera? Optimice su control térmico a altas temperaturas

- ¿Cuáles son las principales razones por las que el tubo del horno de alúmina tiende a romperse? Evite fallos costosos con consejos de expertos

- ¿Por qué se prefiere un reactor de vidrio de cuarzo de alta pureza a un reactor de metal? Lograr una pureza de 4.5N en la reducción de polvo de aluminio

- ¿Cómo afecta el uso de un crisol de cuarzo de alta pureza a las inclusiones de silicato? Simulación de Fusión Industrial Maestra