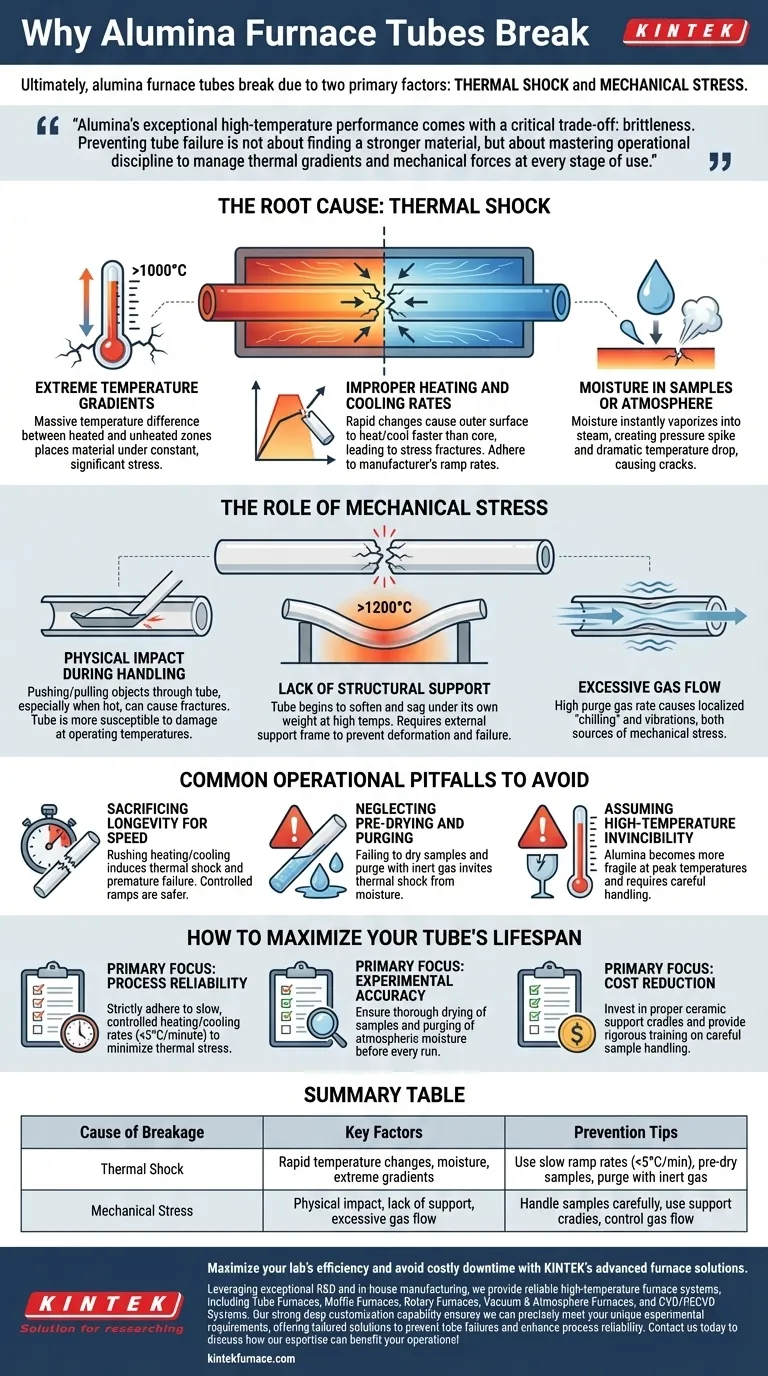

En última instancia, los tubos de horno de alúmina se rompen debido a dos factores principales: el choque térmico y el estrés mecánico. El material es fuerte pero frágil, y falla cuando se somete a cambios rápidos de temperatura o a fuerza física, especialmente cuando está caliente. Las causas más comunes son las diferencias excesivas de temperatura entre las zonas calentadas y las no calentadas, la manipulación inadecuada de las muestras y los ciclos rápidos de calentamiento o enfriamiento.

El rendimiento excepcional de la alúmina a altas temperaturas conlleva una contrapartida crítica: la fragilidad. Prevenir la falla del tubo no consiste en encontrar un material más resistente, sino en dominar la disciplina operativa para gestionar los gradientes térmicos y las fuerzas mecánicas en cada etapa de uso.

La Causa Raíz: El Choque Térmico

El choque térmico es la mayor amenaza para un tubo de alúmina. Ocurre cuando una parte del tubo se expande o contrae a un ritmo diferente al de otra, creando una inmensa tensión interna que provoca grietas.

Gradientes de Temperatura Extremos

Un horno tubular típico crea una diferencia de temperatura masiva, a menudo superior a 1000 °C, entre la zona de calentamiento central y los extremos más fríos del tubo. Esta expansión diferencial somete al material a una tensión constante y significativa.

Tasas de Calentamiento y Enfriamiento Inadecuadas

Cambiar rápidamente el punto de ajuste del horno es una causa directa de choque térmico. La superficie exterior del tubo se calienta o enfría más rápido que el núcleo, lo que provoca fracturas por tensión. Adherirse a las velocidades de rampa recomendadas por el fabricante no es negociable.

Humedad en Muestras o Atmósfera

Introducir una muestra con incluso una pequeña cantidad de humedad en un horno caliente es catastrófico. El agua se vaporiza instantáneamente en vapor, creando un pico de presión localizado y una caída de temperatura repentina y drástica en la superficie interna del tubo, lo que provoca su agrietamiento.

El Papel del Estrés Mecánico

Aunque la alúmina es muy dura, no puede doblarse ni flexionarse. Cualquier fuerza física, especialmente a altas temperaturas donde su integridad estructural se reduce, puede provocar una falla inmediata.

Impacto Físico Durante la Manipulación

Empujar o tirar de las barquetas de muestras y otros objetos a través del tubo puede provocar fácilmente fracturas. Este riesgo es mayor a temperatura de funcionamiento, cuando el tubo es más susceptible a daños por incluso impactos menores o raspaduras.

Falta de Soporte Estructural

A altas temperaturas (generalmente por encima de 1200 °C), un tubo de alúmina puede comenzar a ablandarse y pandearse bajo su propio peso. Sin una estructura de soporte externa adecuada, esta deformación conducirá inevitablemente a grietas por tensión y a una falla catastrófica.

Flujo de Gas Excesivo

Una alta tasa de flujo de gas de purga a través del tubo puede crear dos problemas. Puede causar un "enfriamiento" localizado en la pared interior, induciendo estrés térmico, y puede crear vibraciones que actúan como fuente de estrés mecánico en el tubo.

Errores Operacionales Comunes a Evitar

La mayoría de las fallas de los tubos no son accidentes; son el resultado de errores de procedimiento que podrían haberse evitado. Comprender estos errores comunes es clave para mejorar la longevidad del equipo.

Sacrificar la Longevidad por la Velocidad

El error más frecuente es apresurar el proceso de calentamiento o enfriamiento para ahorrar tiempo. Esto induce directamente el choque térmico y es el principal impulsor de la falla prematura del tubo. Una rampa lenta y controlada es siempre el enfoque más seguro y rentable.

Descuidar el Pre-Secado y la Purga

Colocar una muestra en el horno sin asegurarse de que esté completamente seca es un error crítico. Del mismo modo, no purgar el tubo con un gas inerte para eliminar la humedad atmosférica antes de calentarlo invita al choque térmico.

Asumir Invencibilidad a Altas Temperaturas

Los operadores a veces olvidan que, si bien la alúmina soporta el calor, se vuelve más frágil y susceptible al daño físico y al pandeo a temperaturas máximas. Debe manipularse con aún mayor cuidado cuando está caliente.

Cómo Maximizar la Vida Útil de su Tubo

Proteger su inversión se reduce al control operativo meticuloso. Su objetivo específico determinará su enfoque principal.

- Si su enfoque principal es la fiabilidad del proceso: Adhiérase estrictamente a velocidades de calentamiento y enfriamiento lentas y controladas (p. ej., <5°C/minuto) para minimizar el estrés térmico por encima de todo.

- Si su enfoque principal es la precisión experimental: Asegúrese de que todas las muestras estén completamente secas y de que el tubo se purgue de la humedad atmosférica antes de cada ciclo para evitar la contaminación y el choque térmico.

- Si su enfoque principal es la reducción de costes: Invierta en cunas de soporte cerámicas adecuadas para el tubo del horno y proporcione una formación rigurosa a los operarios sobre la manipulación cuidadosa de las muestras para prevenir las formas más comunes de falla mecánica.

Al tratar el tubo de alúmina como el instrumento preciso pero sensible que es, puede garantizar su fiabilidad y longevidad para innumerables operaciones.

Tabla Resumen:

| Causa de Rotura | Factores Clave | Consejos de Prevención |

|---|---|---|

| Choque Térmico | Cambios rápidos de temperatura, humedad, gradientes extremos | Utilice velocidades de rampa lentas (<5°C/min), pre-seque las muestras, purgue con gas inerte |

| Estrés Mecánico | Impacto físico, falta de soporte, flujo de gas excesivo | Manipule las muestras con cuidado, utilice cunas de soporte, controle el flujo de gas |

Maximice la eficiencia de su laboratorio y evite costosos tiempos de inactividad con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos fiables de alta temperatura, incluidos Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo soluciones a medida para prevenir fallas en los tubos y mejorar la fiabilidad del proceso. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar a sus operaciones.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores