La principal ventaja de utilizar un horno de secado al vacío para láminas de electrodos de BiFeO3 es su capacidad para operar en un entorno de vacío dinámico a una temperatura relativamente baja de 60 °C.

Este entorno acelera la evaporación de disolventes y humedad, al tiempo que previene la oxidación o degradación de los materiales activos. Al evitar la exposición al aire a altas temperaturas, este método garantiza que la composición química del BiFeO3 permanezca estable durante todo el proceso de secado.

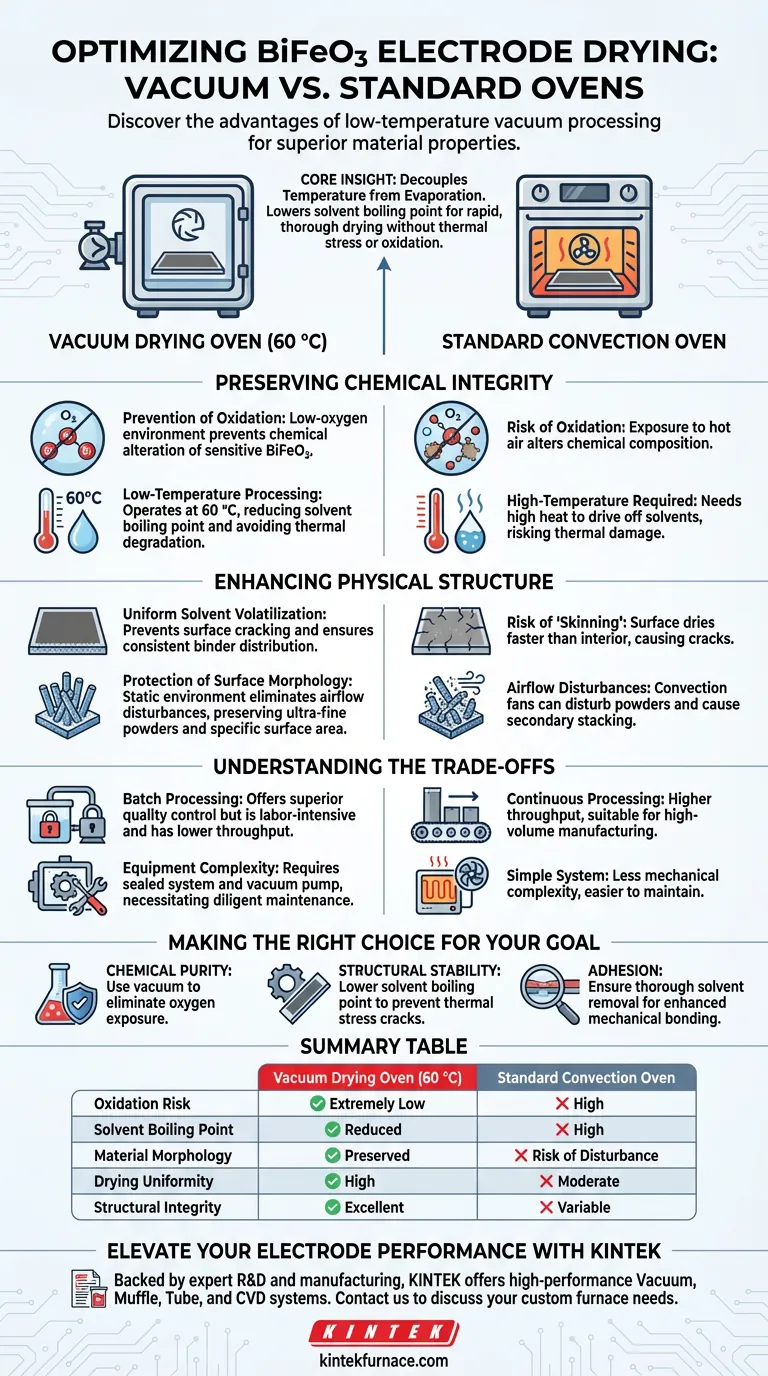

Idea clave: El secado al vacío desacopla la temperatura de la velocidad de evaporación. Al reducir la presión, se reduce el punto de ebullición de los disolventes, lo que permite un secado rápido y completo sin el estrés térmico o el daño oxidativo asociados con los hornos de convección estándar.

Preservación de la integridad química

Prevención de la oxidación

Los hornos estándar suelen depender de la circulación de aire caliente para secar los materiales. Para materiales sensibles como el BiFeO3, esta exposición al oxígeno a temperaturas elevadas puede alterar la composición química.

Un horno de vacío elimina el aire de la cámara. Esto crea un entorno con bajo contenido de oxígeno que previene eficazmente las reacciones de oxidación, preservando la pureza y estabilidad del material activo del electrodo.

Procesamiento a baja temperatura

En un horno estándar, a menudo se requieren altas temperaturas para eliminar rápidamente los disolventes.

Un horno de vacío reduce la presión ambiental, lo que disminuye significativamente el punto de ebullición de los disolventes y la humedad. Esto permite secar el BiFeO3 de manera efectiva a solo 60 °C, evitando la degradación térmica que puede ocurrir con ajustes de calor más altos.

Mejora de la estructura física

Volatilización uniforme del disolvente

El secado estándar a veces puede hacer que la superficie de una suspensión se seque más rápido que el interior, lo que provoca "formación de costra" o agrietamiento.

El secado al vacío promueve una volatilización más uniforme de los disolventes (como NMP o etanol) desde el interior del material del electrodo. Esto previene el agrietamiento superficial y garantiza una distribución más consistente del aglutinante entre el material activo y el colector de corriente.

Protección de la morfología superficial

Para materiales de electrodos que involucran nanoestructuras o composites porosos, el flujo de aire es un factor crítico.

Los hornos estándar utilizan ventiladores de convección que pueden perturbar polvos ultrafinos o causar apilamiento secundario de nanohojas. El entorno estático de un horno de vacío elimina estas perturbaciones del flujo de aire, preservando la morfología microscópica original y el área superficial específica del material.

Comprensión de los compromisos

Procesamiento por lotes frente a procesamiento continuo

Si bien los hornos de vacío ofrecen un control de calidad superior, suelen ser dispositivos de procesamiento por lotes.

Debe cargar la cámara, sellarla, bombearla, procesarla y volver a presurizarla. Esto es generalmente más laborioso y puede tener un menor rendimiento en comparación con los hornos estándar de cinta transportadora continua utilizados en la fabricación de alto volumen.

Complejidad del equipo

El secado al vacío requiere un sistema sellado y una bomba de vacío, lo que introduce más complejidad mecánica que un simple elemento calefactor y un ventilador.

Esto requiere un mantenimiento diligente de los sellos y el aceite de la bomba para garantizar que los niveles de vacío se mantengan lo suficientemente consistentes como para lograr la depresión deseada del punto de ebullición.

Tomando la decisión correcta para su objetivo

Para maximizar el rendimiento de sus electrodos de BiFeO3, alinee su método de secado con sus requisitos técnicos específicos:

- Si su enfoque principal es la pureza química: Utilice el secado al vacío para eliminar la exposición al oxígeno y prevenir la oxidación de los materiales activos durante la fase de calentamiento.

- Si su enfoque principal es la estabilidad estructural: Confíe en el secado al vacío para reducir el punto de ebullición de los disolventes, previniendo grietas por estrés térmico y preservando los sitios activos superficiales.

- Si su enfoque principal es la adhesión: Utilice el proceso de vacío para garantizar la eliminación completa del disolvente de la interfaz del colector de corriente, mejorando la unión mecánica.

Al controlar la presión con la misma precisión que controla la temperatura, se asegura de que la estructura física del electrodo respalde su potencial electroquímico.

Tabla resumen:

| Característica | Horno de secado al vacío (60 °C) | Horno de convección estándar |

|---|---|---|

| Riesgo de oxidación | Extremadamente bajo (entorno con bajo contenido de oxígeno) | Alto (exposición al oxígeno con calor) |

| Punto de ebullición del disolvente | Reducido (mediante control de presión) | Alto (requiere más calor) |

| Morfología del material | Preservada (entorno estático) | Riesgo de perturbación (flujo de aire) |

| Uniformidad de secado | Alta (previene el agrietamiento superficial) | Moderada (riesgo de "formación de costra") |

| Integridad estructural | Excelente (bajo estrés térmico) | Variable (posible degradación térmica) |

Mejore el rendimiento de sus electrodos con KINTEK

La precisión en el secado es la clave para desbloquear todo el potencial electroquímico de las láminas de electrodos de BiFeO3. En KINTEK, entendemos que mantener la pureza química y la integridad estructural requiere más que solo calor; requiere entornos controlados.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, mufla, tubo y CVD de alto rendimiento, todos personalizables para sus requisitos de laboratorio únicos. Ya sea que su objetivo sea prevenir la oxidación o garantizar una adhesión superior del aglutinante, nuestros sistemas brindan la estabilidad que su investigación exige.

¿Listo para optimizar su procesamiento térmico? Contáctenos hoy para discutir sus necesidades de hornos personalizados con nuestros especialistas técnicos.

Guía Visual

Referencias

- Anders Brennhagen, Helmer Fjellvåg. Unraveling the (De)sodiation Mechanisms of BiFeO<sub>3</sub> at a High Rate with <i>Operando</i> XRD. DOI: 10.1021/acsami.3c17296

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se selecciona el molibdeno (Mo) como material del crisol para la evaporación de Ga2O3 dopado con NiO? Perspectivas de expertos

- ¿Cómo se utiliza un termómetro infrarrojo de doble color para evaluar recubrimientos cerámicos de (Hf─Zr─Ti)C? Monitorización Térmica de Precisión

- ¿Por qué se utiliza un sensor de oxígeno de Zirconia (ZrO2) para la investigación de escorias de CaO-Al2O3-VOx? Lograr un control redox preciso

- ¿Cómo mejoran las aberturas técnicas y los sellos de 15x80 mm la eficiencia del horno eléctrico? Maximice el rendimiento térmico hoy mismo

- ¿Cómo crea vacío la bomba de vacío multifuncional de agua circulante? Descubra su mecanismo sin aceite

- ¿Qué hace que los tubos de cerámica de cuarzo sean adecuados para aplicaciones de alta presión? Propiedades clave para condiciones exigentes

- ¿Qué tipo de medio está permitido en las bombas de vacío de circulación de agua? Asegure un rendimiento óptimo y una larga vida útil

- ¿Cuál es la función de las barquetas de cerámica de alto contenido de alúmina? Garantice la pureza en la síntesis de catalizadores I-NC