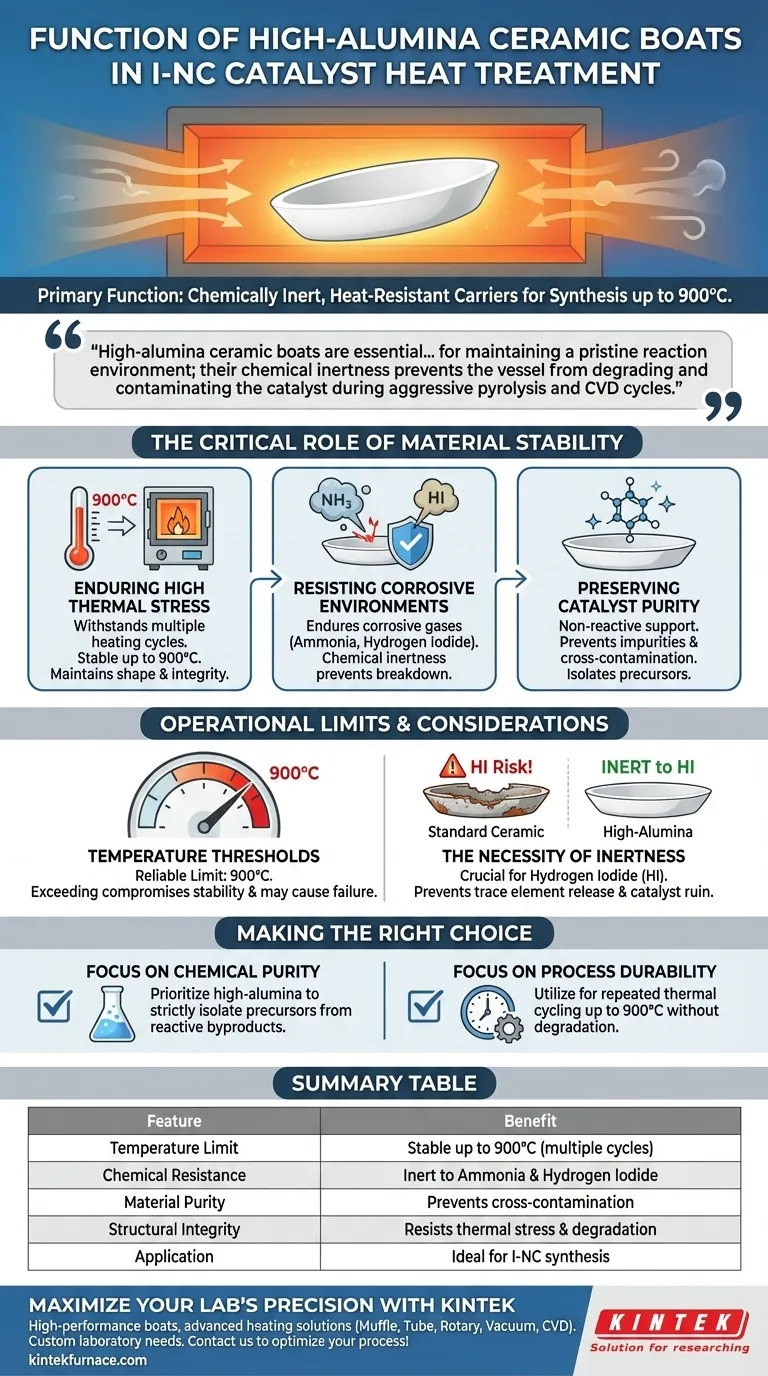

Las barquetas de cerámica de alto contenido de alúmina funcionan principalmente como soportes químicamente inertes y resistentes al calor diseñados para contener los materiales precursores durante la síntesis de catalizadores de nitrógeno-carbono dopados con yodo (I-NC). Su función específica es proporcionar una plataforma de aislamiento estable que resista temperaturas de hasta 900°C sin reaccionar con gases corrosivos como el amoníaco o el yoduro de hidrógeno. Al resistir estas condiciones adversas, evitan la contaminación y garantizan la integridad estructural del proceso de síntesis.

Las barquetas de cerámica de alto contenido de alúmina son esenciales no solo para contener el material, sino para mantener un entorno de reacción prístino; su inercia química evita que el recipiente se degrade y contamine el catalizador durante los ciclos agresivos de pirólisis y CVD.

El papel fundamental de la estabilidad del material

Resistencia al estrés térmico elevado

La síntesis de catalizadores I-NC requiere un tratamiento térmico riguroso, que incluye específicamente pirólisis y Deposición Química de Vapor (CVD).

Las barquetas de alto contenido de alúmina se seleccionan por su capacidad para soportar múltiples ciclos de calentamiento.

Según las especificaciones técnicas, estos componentes permanecen estables a temperaturas de hasta 900°C. Esta resiliencia térmica asegura que la barqueta mantenga su forma e integridad estructural durante las fases de calentamiento y enfriamiento.

Resistencia a entornos corrosivos

El proceso de dopaje introduce agentes altamente reactivos y corrosivos en la cámara de calentamiento.

Específicamente, el proceso implica gases como amoníaco y yoduro de hidrógeno.

Los soportes cerámicos o metálicos estándar podrían degradarse o corroerse al exponerse a estos productos químicos a altas temperaturas. La cerámica de alto contenido de alúmina se distingue por su inercia química, lo que le permite soportar la exposición a estos gases corrosivos específicos sin descomponerse.

Preservación de la pureza del catalizador

El objetivo final del tratamiento térmico es crear una estructura química específica en el catalizador.

Cualquier reacción entre la barqueta portadora y los precursores introduciría impurezas, alterando los niveles de dopaje de yodo o la estructura del carbono.

Al actuar como un soporte estrictamente no reactivo, la barqueta de alto contenido de alúmina asegura que el producto final permanezca puro. Aísla los precursores del entorno del horno, asegurando que la reacción química se limite estrictamente a los materiales de síntesis previstos.

Límites operativos y consideraciones

Umbrales de temperatura

Si bien las barquetas de alto contenido de alúmina ofrecen una excelente estabilidad, no son invencibles.

Los datos indican un límite superior confiable de 900°C para estas aplicaciones específicas.

Superar este umbral de temperatura durante tratamientos térmicos agresivos podría comprometer la estabilidad de la barqueta, lo que podría provocar fallos en el material o una reactividad sutil que podría afectar al catalizador.

La necesidad de inercia

Es un error común asumir que cualquier recipiente cerámico servirá para la pirólisis.

Sin embargo, la presencia de yoduro de hidrógeno hace que las cerámicas estándar sean arriesgadas.

No utilizar alto contenido de alúmina específicamente diseñado para esta inercia puede provocar contaminación cruzada, donde la barqueta libera oligoelementos en el catalizador I-NC, arruinando efectivamente el perfil de dopaje.

Tomando la decisión correcta para su síntesis

Para garantizar la producción exitosa de catalizadores de nitrógeno-carbono dopados con yodo, considere lo siguiente con respecto a su elección de portador:

- Si su principal enfoque es la pureza química: Priorice las barquetas de alto contenido de alúmina para aislar estrictamente los precursores de subproductos reactivos como el yoduro de hidrógeno y el amoníaco.

- Si su principal enfoque es la durabilidad del proceso: Utilice estas barquetas por su capacidad para soportar ciclos térmicos repetidos hasta 900°C sin degradación estructural.

Al seleccionar el material portador correcto, convierte una variable potencial —el recipiente de reacción— en una constante confiable.

Tabla resumen:

| Característica | Beneficio de la barqueta de cerámica de alto contenido de alúmina |

|---|---|

| Límite de temperatura | Estable hasta 900°C para múltiples ciclos |

| Resistencia química | Inerte al amoníaco y al yoduro de hidrógeno corrosivos |

| Pureza del material | Evita la contaminación cruzada durante CVD/Pirólisis |

| Integridad estructural | Resiste el estrés térmico y la degradación |

| Aplicación | Ideal para la síntesis de nitrógeno-carbono dopado con yodo (I-NC) |

Maximice la precisión de su laboratorio con KINTEK

No permita que la contaminación del material comprometa su investigación. KINTEK proporciona barquetas de cerámica de alto contenido de alúmina de alto rendimiento y soluciones de calentamiento avanzadas adaptadas a entornos de síntesis rigurosos.

Respaldados por I+D de expertos y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio de alta temperatura. Asegure que sus catalizadores mantengan su integridad estructural y pureza química con el estándar de la industria en equipos térmicos.

¡Póngase en contacto con KINTEK hoy mismo para optimizar su proceso de tratamiento térmico!

Guía Visual

Referencias

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo influye un sistema de calentamiento preciso del sustrato en la calidad de las películas delgadas de fluoruro? Dominando la integridad estructural

- ¿Cómo operan los sistemas de filtración por vacío en la deshidratación de lodos industriales? Lograr una separación eficiente de líquidos y sólidos

- ¿Qué papel desempeñan los ladrillos refractarios y el papel de grafito dentro de un tubo de cuarzo? Optimizar la eficiencia de la síntesis de RuMoOx/NC

- ¿Cuál es la función del horno de laboratorio? Domine la transformación de materiales con calefacción de precisión

- ¿Por qué se utilizan dispositivos de filtración por vacío y papeles de filtro de celulosa específicos en la recuperación de síntesis hidrotermal?

- ¿Cómo afecta la selección de crisoles de alta temperatura al Proceso de Disolución de Sinterización (SDP)?

- ¿Cuál es el valor técnico de usar controladores de temperatura PID digitales precisos? Mejora del análisis de propiedades cerámicas

- ¿Cuál es la función de una barquilla de alúmina durante la activación a alta temperatura del carbono poroso? Durable Lab Solutions