En esencia, un horno de laboratorio es un dispositivo diseñado para el calentamiento controlado a alta temperatura. Su función principal es alterar las propiedades físicas o químicas de un material sometiéndolo a un ciclo térmico preciso, con aplicaciones que incluyen el tratamiento térmico, la sinterización, la calcinación, el recocido y la fusión.

La función específica de un horno de laboratorio está determinada por su tecnología subyacente. Elegir el horno correcto no se trata solo de alcanzar una temperatura objetivo; se trata de seleccionar el método de calentamiento correcto, como el resistivo o el de inducción, para lograr el resultado deseado para su material.

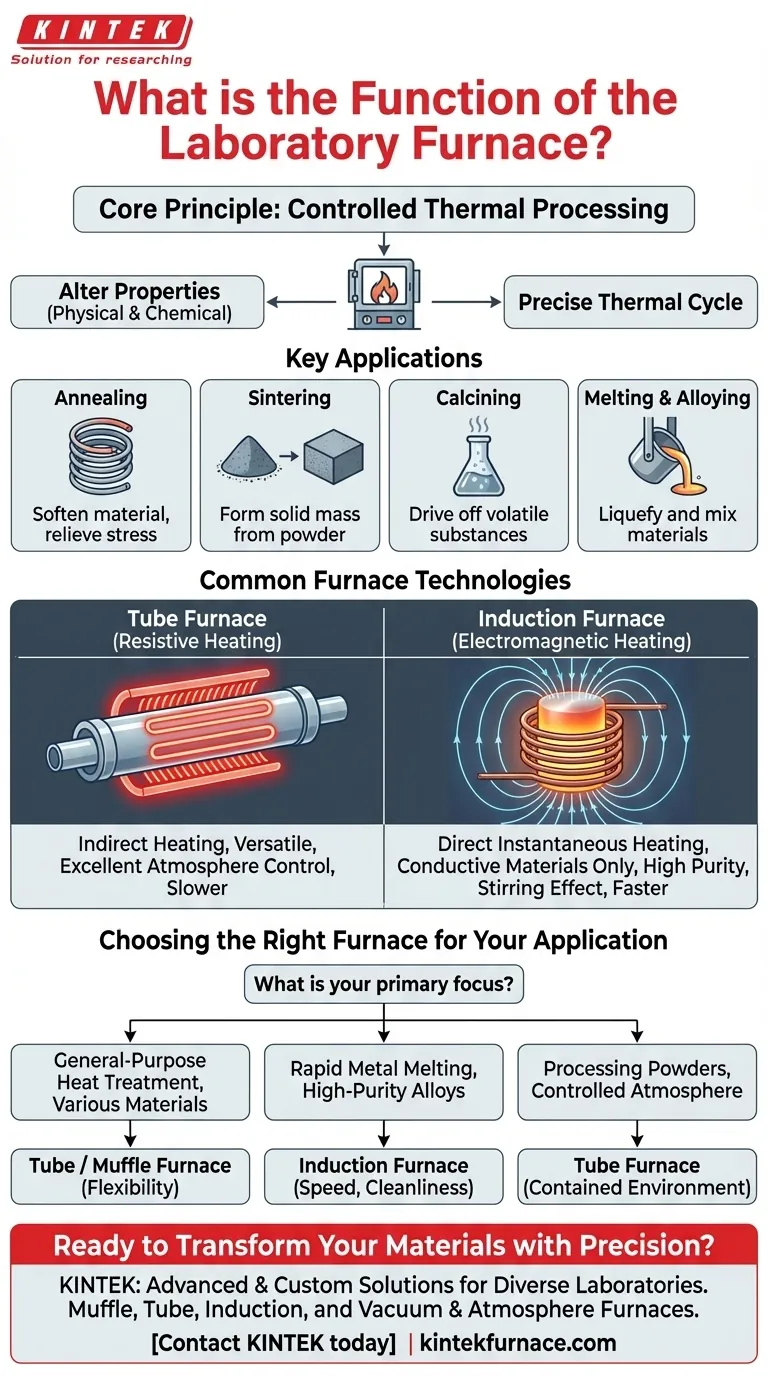

El Principio Central: Procesamiento Térmico Controlado

El propósito de un horno de laboratorio va mucho más allá del simple calentamiento. Es un instrumento para manipular con precisión la estructura del material a nivel microscópico mediante la aplicación controlada de energía térmica.

¿Qué es el Procesamiento Térmico?

El procesamiento térmico utiliza el calor para cambiar las propiedades de un material. Esto puede implicar aliviar las tensiones internas, impulsar reacciones químicas o alterar la estructura cristalina de un material para hacerlo más duro, más blando o más duradero.

Aplicaciones Clave Explicadas

- Recocido (Annealing): Este proceso implica calentar un material y permitir que se enfríe lentamente. La función principal es ablandar el material, mejorar su ductilidad y aliviar las tensiones internas que puedan haberse acumulado durante la fabricación.

- Sinterización: Este es el proceso de compactar y formar una masa sólida de material a partir de polvo aplicando calor por debajo de su punto de fusión. Es fundamental en la fabricación de cerámicas y en la metalurgia de polvos.

- Calcinación: Este proceso de alta temperatura se utiliza para calentar materiales y expulsar sustancias volátiles, como agua o dióxido de carbono, o para inducir una transición de fase. Es común en la producción de cemento y ciertos catalizadores.

- Fusión y Aleación: Para los metales, se puede utilizar un horno para calentar una sustancia por encima de su punto de fusión. Esto es esencial para la fundición, la purificación y la creación de aleaciones mezclando diferentes metales fundidos en una solución homogénea.

Tecnologías Comunes de Hornos

El método que utiliza un horno para generar calor dicta sus aplicaciones ideales, velocidad y capacidades. Los dos diseños más comunes en un entorno de laboratorio son los hornos de tubo resistivos y los hornos de inducción.

El Horno de Tubo (Calentamiento Resistivo)

Un horno de tubo es un caballo de batalla versátil que funciona de manera muy parecida a un horno convencional de alta potencia. Los elementos calefactores (resistencias) fuera de un tubo de cerámica o cuarzo generan calor, que luego irradia hacia adentro para calentar la muestra colocada dentro del tubo.

Este diseño permite un excelente control de la atmósfera, ya que el tubo se puede sellar y llenar con gases inertes o someterse a vacío para evitar la oxidación o la contaminación.

El Horno de Inducción (Calentamiento Electromagnético)

Un horno de inducción utiliza un principio completamente diferente. Se pasa una corriente alterna de alta frecuencia a través de una bobina de cobre, creando un potente campo magnético.

Cuando se coloca un material conductor, como una muestra de metal, dentro de la bobina, este campo magnético induce corrientes eléctricas (corrientes de Foucault) directamente dentro de la muestra misma. La propia resistencia del material a estas corrientes genera un calor intenso y rápido de adentro hacia afuera.

Un beneficio único de este método es que el campo magnético también agita el metal fundido, asegurando una mezcla perfectamente uniforme y homogénea al crear aleaciones.

Comprender las Compensaciones

Elegir entre estas tecnologías implica claras compensaciones en velocidad, compatibilidad de materiales y enfoque de la aplicación.

Método de Calentamiento y Velocidad

Un horno de tubo depende del calentamiento indirecto (radiación y convección), que es más lento pero proporciona una excelente uniformidad de temperatura para procesos como el recocido.

Un horno de inducción proporciona un calentamiento directo e instantáneo solo dentro de la muestra. Es excepcionalmente rápido, pero puede crear gradientes térmicos pronunciados si no se controla adecuadamente.

Compatibilidad de Materiales

La mayor fortaleza de un horno de tubo es su versatilidad. Puede calentar cualquier material colocado en su interior, incluidos metales, cerámicas, polímeros y compuestos.

Un horno de inducción, por su naturaleza, solo puede calentar materiales eléctricamente conductores. Es inútil para calentar la mayoría de las cerámicas u otros aislantes directamente.

Pureza y Contaminación

Debido a que un horno de inducción no tiene contacto (solo el campo magnético toca la muestra), es un proceso inherentemente más limpio. Esto lo hace ideal para crear aleaciones de alta pureza donde la contaminación de los elementos calefactores es una preocupación.

Un horno de tubo ofrece muy buena protección de la muestra al aislarla dentro del tubo de trabajo, evitando el contacto directo con los elementos calefactores y el aire ambiente.

Elegir el Horno Adecuado para su Aplicación

Su elección final depende completamente de su material y de su objetivo experimental.

- Si su enfoque principal es el tratamiento térmico de propósito general de diversos materiales: Un horno de mufla o de tubo ofrece la mayor flexibilidad para recocer, sinterizar o calcinar diferentes tipos de materiales.

- Si su enfoque principal es fundir metales rápidamente o crear aleaciones de alta pureza: Un horno de inducción proporciona una velocidad y limpieza inigualables, y el beneficio único de la agitación electromagnética.

- Si su enfoque principal es procesar polvos o materiales en una atmósfera controlada: Un horno de tubo es la opción estándar, ya que el tubo sellado proporciona un entorno contenido y fácil de gestionar.

Comprender el mecanismo detrás del calor es la clave para lograr resultados precisos y repetibles en su trabajo.

Tabla Resumen:

| Función | Objetivo Principal | Aplicaciones Comunes |

|---|---|---|

| Recocido | Ablandar material, aliviar tensiones | Metalurgia, fabricación de vidrio |

| Sinterización | Formar masa sólida a partir de polvo | Metalurgia de polvos, cerámicas |

| Calcinación | Expulsar sustancias volátiles | Producción de cemento, preparación de catalizadores |

| Fusión/Aleación | Licuar y mezclar materiales | Fundición de metales, creación de aleaciones |

| Tecnología | Método de Calentamiento | Ideal Para |

|---|---|---|

| Horno de Tubo | Resistivo (indirecto) | Tratamiento térmico versátil, atmósferas controladas |

| Horno de Inducción | Electromagnético (directo) | Fusión rápida de metales, aleaciones de alta pureza |

¿Listo para Transformar sus Materiales con Precisión?

Comprender la función de un horno de laboratorio es el primer paso. El siguiente es seleccionar la solución de alta temperatura adecuada para sus necesidades específicas.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos. Ya sea que su trabajo requiera el control de atmósfera versátil de nuestros Hornos de Muffle y Tubo, la fusión rápida y limpia de nuestros Hornos de Inducción, o un Horno de Vacío y Atmósfera personalizado adaptado a su proceso único, tenemos la experiencia y la tecnología para apoyarle.

Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados superiores y repetibles.

Contacte a KINTEK hoy mismo para discutir su aplicación y permita que nuestros expertos le guíen hacia la solución de horno de laboratorio ideal.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio