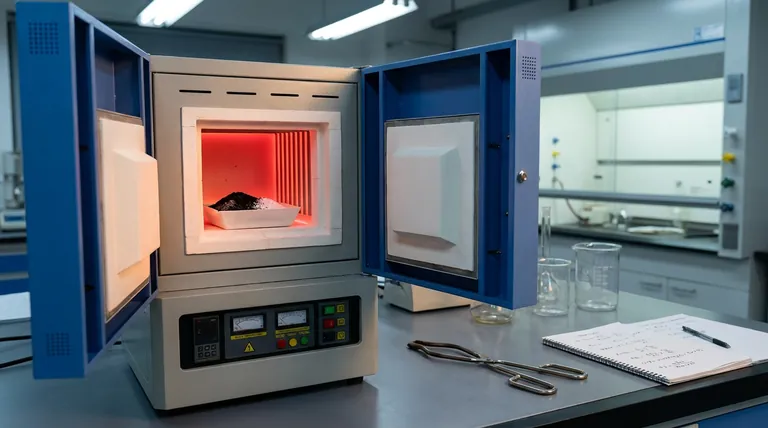

La función principal de una barquilla de alúmina es actuar como un recipiente de reacción inerte y de alta resistencia que contiene la mezcla de agentes activadores químicos (como el hidróxido de potasio) y precursores de carbono dentro del horno. Proporciona una barrera física estable capaz de soportar temperaturas de hasta 900 °C, al tiempo que resiste la naturaleza altamente corrosiva de los agentes activadores fundidos. Al evitar la interacción química entre la muestra y el contenedor, la barquilla de alúmina asegura que la estructura del carbono se transforme únicamente en función de los parámetros de activación previstos.

Al mantener la integridad estructural en entornos hostiles y corrosivos, la barquilla de alúmina garantiza que el proceso de activación del carbono permanezca puro y sin contaminar. Su resistencia a la reacción evita que el recipiente se degrade, asegurando así el desarrollo preciso de la estructura de carbono poroso.

El Papel Crítico de la Estabilidad del Material

Resistencia a Entornos Térmicos Extremos

Los procesos de activación a alta temperatura a menudo requieren que las zonas de calentamiento alcancen aproximadamente 900 °C.

La alúmina (óxido de aluminio) se selecciona para esta tarea debido a su excepcional estabilidad térmica. Conserva su resistencia mecánica y forma sin ablandarse ni deformarse bajo estas intensas cargas térmicas.

Resistencia a la Erosión Química

El proceso de activación utiliza a menudo agentes químicos agresivos, como el hidróxido de potasio (KOH), para grabar poros en el carbono.

A altas temperaturas, estos agentes se transforman en fundidos altamente corrosivos que disolverían o degradarían las cerámicas de laboratorio estándar. La barquilla de alúmina proporciona la resistencia química necesaria para contener estos fundidos corrosivos de forma segura durante la reacción.

Garantizar la Pureza y Calidad de la Muestra

Prevención de la Contaminación Cruzada

Un riesgo importante durante la síntesis a alta temperatura es la reacción entre la muestra y su contenedor.

Dado que la barquilla de alúmina permanece químicamente estable, evita que el material del recipiente se lixivie o reaccione con los precursores carbonosos. Esto asegura que el carbono poroso sintetizado mantenga una alta pureza y esté libre de contaminantes extraños derivados de la propia barquilla.

Facilitación del Desarrollo Consistente de Poros

El objetivo final de la activación es crear una estructura de poros específica y controlada dentro del carbono.

Al proporcionar una plataforma neutra y no reactiva, la barquilla permite que el entorno térmico del horno y los activadores químicos impulsen exclusivamente el proceso de grabado. Esta estabilidad es esencial para lograr un área superficial específica y una distribución del tamaño de poro consistentes.

Consideraciones Operativas y Limitaciones

Vulnerabilidad al Choque Térmico

Si bien la alúmina es excelente para soportar altas temperaturas, puede ser frágil cuando se somete a cambios rápidos de temperatura.

Insertar o retirar la barquilla del horno demasiado rápido puede causar choque térmico, lo que provoca grietas o roturas. Los usuarios deben calentar y enfriar el recipiente gradualmente para mantener su integridad.

Compatibilidades Químicas Específicas

Aunque la alúmina es muy resistente a las atmósferas reductoras y a los activadores alcalinos (como el KOH) utilizados en la síntesis de carbono, no es universalmente inerte.

Si su proceso involucra diferentes clases de compuestos altamente ácidos o fluorados, se debe reevaluar la resistencia química de la barquilla para evitar la degradación.

Tomar la Decisión Correcta para su Objetivo

Para asegurar una activación exitosa del carbono poroso, seleccione su recipiente en función de las demandas específicas de su entorno térmico y químico.

- Si su enfoque principal es la durabilidad a alta temperatura (hasta 900 °C): Confíe en las barquillas de alúmina para proporcionar la rigidez mecánica necesaria donde otros materiales cerámicos o de vidrio se deformarían.

- Si su enfoque principal es la síntesis de alta pureza: Utilice alúmina de alta calidad para evitar que el fundido activador corrosivo extraiga impurezas de la pared del contenedor a su muestra.

En última instancia, la barquilla de alúmina no es simplemente un soporte; es una salvaguarda crítica del proceso que preserva la fidelidad química de su activación de carbono.

Tabla Resumen:

| Característica | Beneficio en la Activación de Carbono |

|---|---|

| Estabilidad Térmica | Mantiene la integridad estructural hasta 900°C sin deformación. |

| Resistencia Química | Resiste fundidos corrosivos como el KOH durante el proceso de grabado. |

| Alta Pureza | Evita la contaminación cruzada y la lixiviación en la muestra de carbono. |

| Fiabilidad | Asegura una distribución consistente del tamaño de poro y el área superficial. |

Mejore su Síntesis de Materiales con la Precisión KINTEK

No permita que la degradación del recipiente comprometa los resultados de su investigación. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio de alto rendimiento, incluidos sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD. Nuestros hornos de alta temperatura y material de laboratorio especializado son personalizables para satisfacer sus requisitos únicos de compatibilidad química y térmica.

Ya sea que esté sintetizando carbono poroso o realizando tratamientos térmicos complejos, KINTEK proporciona la durabilidad y pureza que su laboratorio exige. ¡Contáctenos hoy mismo para encontrar la solución perfecta de alta temperatura para sus necesidades!

Referencias

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es esencial el uso de crisoles de alta alúmina para NCM811? Garantice la pureza en la síntesis de cátodos de alto níquel

- ¿Cuál es el papel de los casquillos de sellado especializados en los experimentos de calentamiento? Garantizar el aislamiento hermético y la pureza

- ¿Cómo contribuye un manómetro analógico de alta precisión al sistema de suministro de gas en experimentos de combustión de magnesio?

- ¿Cómo se compara la dureza de la cerámica de alúmina con la de otros materiales? Descubra su resistencia superior al desgaste

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Superior para el manejo de gases húmedos y corrosivos

- ¿Por qué es necesaria una bomba de vacío para las evaluaciones del rendimiento de los bio-adsorbentes? Garantizar la viabilidad industrial en VSA

- ¿Cómo facilita una autoclave de reacción de alta presión la formación de núcleos 3D de capa concéntrica? Dominando la síntesis de catalizadores hidrotermales

- ¿Cuáles son las funciones de los tubos de cuarzo de sílice y la lana de vidrio de cuarzo en la pirólisis de RDF? Mejora de la precisión experimental