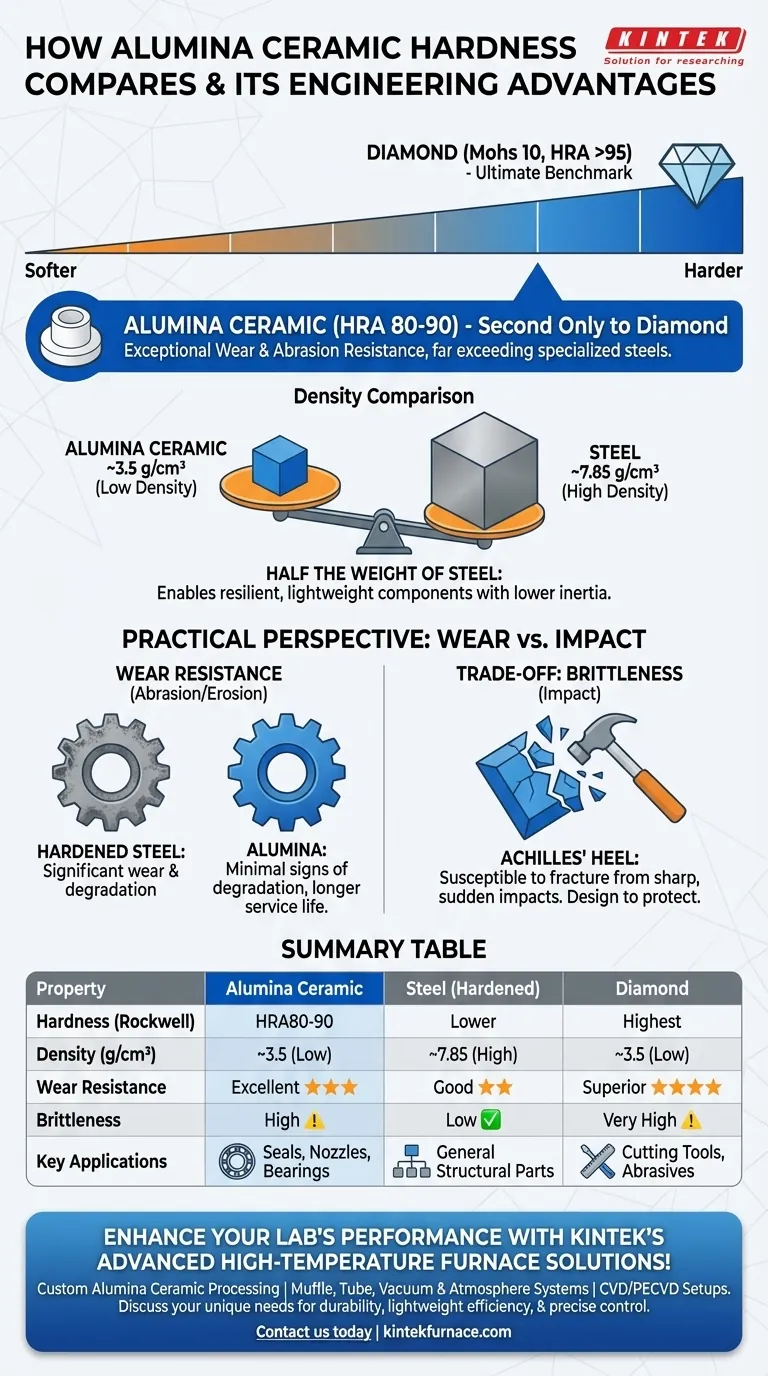

En términos de dureza absoluta, la cerámica de alúmina es uno de los materiales más formidables utilizados en la ingeniería moderna, superado solo por el diamante. Con una dureza Rockwell de HRA80-90, su capacidad para resistir el desgaste superficial y la abrasión supera con creces incluso al acero resistente al desgaste especializado y al acero inoxidable.

Si bien la dureza extrema de la alúmina proporciona una resistencia excepcional al desgaste, su verdadera ventaja en ingeniería es la combinación de esta durabilidad con una densidad la mitad que la del acero. Esta conjunción permite la creación de componentes altamente resistentes sin la penalización de peso de los metales tradicionales.

Una perspectiva práctica sobre la dureza

Comprender la calificación de dureza de un material tiene menos que ver con el número en sí y más con lo que implica para el rendimiento y la longevidad en una aplicación del mundo real. La dureza es un indicador directo de la resistencia al desgaste.

La comparación con los metales

El punto de comparación más común es el acero. La dureza de la alúmina, que se traduce en una resistencia superior al desgaste, significa que durará significativamente más en aplicaciones que impliquen abrasión, erosión o contacto deslizante.

Donde un componente de acero endurecido podría desgastarse y requerir reemplazo, un equivalente de cerámica de alúmina a menudo muestra signos mínimos de degradación, extendiendo la vida útil y reduciendo el tiempo de inactividad por mantenimiento.

El punto de referencia del diamante

Afirmar que la alúmina es "la segunda después del diamante" la sitúa en el nivel más alto de dureza de los materiales. El diamante se encuentra en la cima de la escala de Mohs (10) y es el material natural más duro conocido.

Si bien la alúmina no es tan dura como el diamante, es mucho más dura que la mayoría de los demás materiales y ofrece una solución mucho más rentable para aplicaciones industriales donde la resistencia extrema al desgaste es el requisito principal.

Comprensión de las compensaciones y propiedades

La elección de un material nunca se realiza en el vacío. Si bien la dureza de la alúmina es su característica definitoria, otras propiedades son fundamentales a considerar para una aplicación exitosa.

Ventaja clave: baja densidad

La densidad de las cerámicas de alúmina es de aproximadamente 3,5 g/cm³, que es aproximadamente la mitad que la del acero (que es de ~7,85 g/cm³).

Esta es una ventaja significativa. El uso de alúmina puede reducir drásticamente el peso de los componentes, lo que a su vez reduce la carga general sobre el equipo. Para las piezas móviles, esto significa una menor inercia, lo que permite velocidades más altas y un menor consumo de energía.

El talón de Aquiles de la cerámica: fragilidad

Por regla general, los materiales extremadamente duros tienden a ser frágiles. La alúmina no es una excepción. Si bien sobresale en resistir arañazos superficiales y el desgaste gradual, puede ser susceptible a fracturarse por impactos repentinos y agudos.

Esta compensación entre dureza y tenacidad es una consideración fundamental. El diseño debe proteger el componente cerámico de impactos directos y de alta energía para aprovechar su resistencia superior al desgaste.

Otras características definitorias

Más allá de la dureza, la alúmina también ofrece una alta estabilidad térmica y excelentes propiedades de aislamiento eléctrico. Esto la convierte en un material multifuncional adecuado para entornos donde las altas temperaturas o las corrientes eléctricas son una preocupación.

Cómo aplicar esto a su proyecto

Su elección de material debe estar impulsada por el desafío principal que está tratando de resolver.

- Si su enfoque principal es maximizar la resistencia al desgaste: La alúmina es una opción principal para componentes como sellos, boquillas, cojinetes y revestimientos donde la abrasión es la principal causa de falla.

- Si su enfoque principal es el alto rendimiento con bajo peso: La combinación de dureza y baja densidad de la alúmina es ideal para piezas móviles en maquinaria de precisión que requieren tanto durabilidad como baja inercia.

- Si su enfoque principal es resistir fuerzas de alto impacto: Debe evaluar cuidadosamente la fragilidad de la alúmina y diseñar el sistema para mitigar los golpes o considerar un material más tenaz, aunque menos duro.

Al equilibrar su dureza de clase mundial frente a su fragilidad inherente, puede utilizar eficazmente la cerámica de alúmina para resolver sus desafíos de ingeniería más exigentes relacionados con el desgaste.

Tabla de resumen:

| Propiedad | Cerámica de alúmina | Acero (Endurecido) | Diamante |

|---|---|---|---|

| Dureza (Rockwell) | HRA80-90 | Inferior a la alúmina | La más alta |

| Densidad (g/cm³) | ~3.5 | ~7.85 | ~3.5 |

| Resistencia al desgaste | Excelente | Buena | Superior |

| Fragilidad | Alta | Baja | Muy alta |

| Aplicaciones clave | Sellos, boquillas, cojinetes | Piezas estructurales generales | Herramientas de corte, abrasivos |

¡Mejore el rendimiento de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Nuestra experiencia en I+D y fabricación interna nos permite ofrecer procesamiento personalizado de cerámica de alúmina para diversos laboratorios. Desde hornos de mufla y tubo hasta sistemas de vacío y atmósfera y configuraciones CVD/PECVD, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para analizar cómo nuestras soluciones pueden aportar una durabilidad superior, eficiencia ligera y un control térmico preciso a sus proyectos!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?