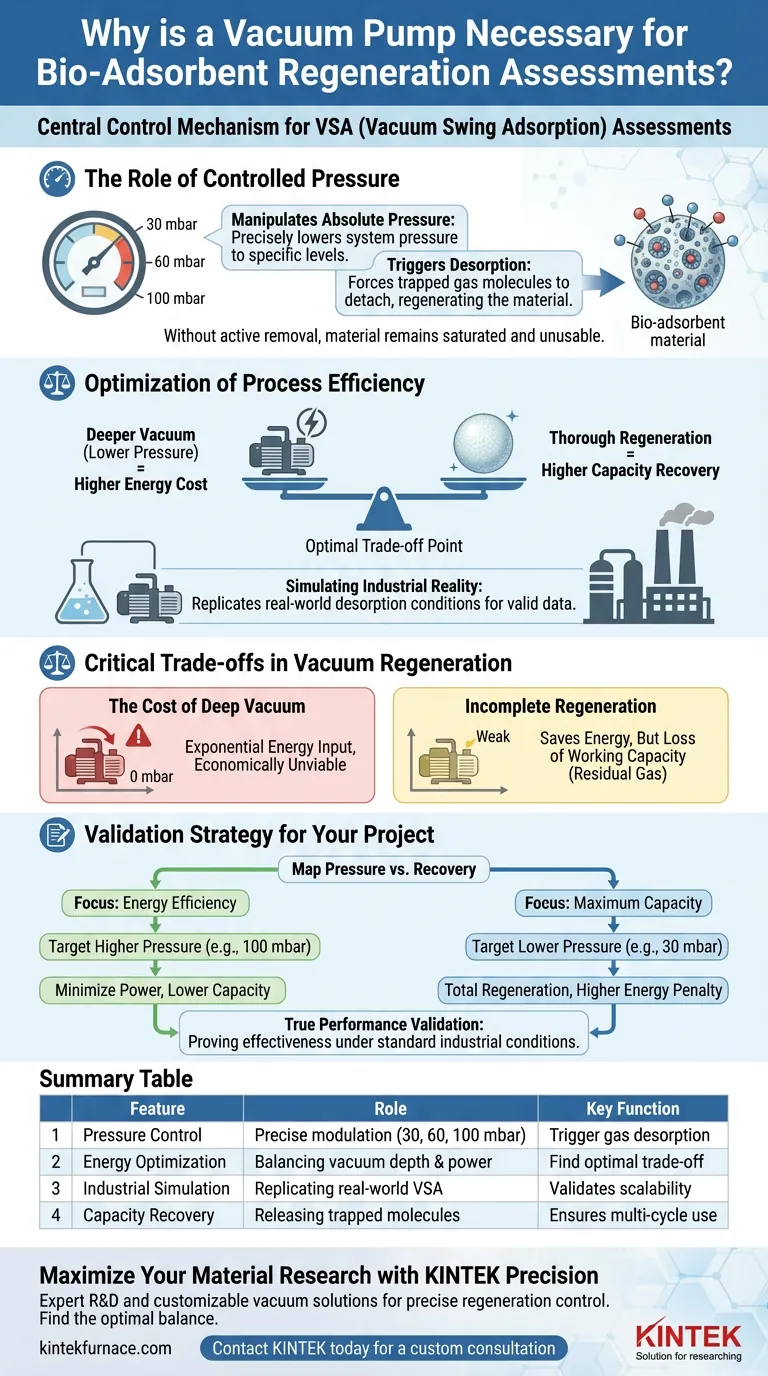

Una bomba de vacío sirve como el mecanismo de control central para la fase de regeneración en las evaluaciones de Adsorción por Ciclo de Vacío (VSA). Su función principal es reducir la presión absoluta dentro del sistema, obligando al material bio-adsorbente a liberar las moléculas atrapadas para que pueda ser reutilizado. Al modular con precisión esta presión, los investigadores pueden simular las condiciones exactas de desorción que se encuentran en las aplicaciones industriales.

La bomba de vacío permite el ajuste preciso de la presión absoluta para determinar el equilibrio óptimo entre el consumo de energía y la recuperación de la capacidad de adsorción. Este paso de validación es estrictamente necesario para demostrar la viabilidad de un bio-adsorbente para la ampliación del mundo real.

El papel del control de presión

Manipulación de la presión absoluta

La eficacia de un bio-adsorbente no solo depende de cuánto puede retener, sino de la facilidad con la que libera lo que ha capturado.

La bomba de vacío crea un entorno controlado donde la presión absoluta se puede ajustar a niveles específicos. Los puntos de referencia comunes para estas evaluaciones incluyen presiones como 30, 60 o 100 mbar.

Desencadenamiento de la desorción

A estas presiones reducidas, el enlace físico entre el adsorbente y las moléculas de gas se debilita.

Esto obliga al gas a desorberse, o separarse, de la superficie del material. Sin una bomba de vacío que elimine activamente estas moléculas y reduzca la presión, el material permanecería saturado e inutilizable para ciclos posteriores.

Optimización de la eficiencia del proceso

Equilibrio entre energía y capacidad

Un vacío más profundo (menor presión) limpia el material de manera más completa, pero tiene un costo.

El objetivo principal del uso de una bomba de vacío variable es identificar el punto de compensación óptimo. Los investigadores deben encontrar el nivel de presión específico en el que el material recupera suficiente capacidad para ser útil sin gastar energía excesiva para hacer funcionar la bomba.

Simulación de la realidad industrial

Las pruebas a escala de laboratorio deben reflejar las limitaciones de las plantas a gran escala para ser válidas.

Al utilizar una bomba de vacío para replicar las condiciones industriales de desorción por vacío, las evaluaciones proporcionan datos que son realmente relevantes para los ingenieros. Esto lleva al bio-adsorbente de un concepto teórico a una solución verificada lista para la integración del proceso.

Compensaciones críticas en la regeneración por vacío

El costo del vacío profundo

Lograr presiones extremadamente bajas (por ejemplo, cercanas a 0 mbar) produce una regeneración casi perfecta, pero requiere una entrada de energía exponencial.

Operar en los límites de la bomba de vacío puede hacer que el proceso VSA no sea económicamente viable, independientemente de lo bueno que sea el bio-adsorbente.

Regeneración incompleta

Por el contrario, usar un vacío débil ahorra energía pero deja gas residual atrapado en el material.

Esta pérdida de "capacidad de trabajo" significa que el adsorbente se vuelve menos efectivo con cada ciclo. La bomba de vacío es la herramienta utilizada para ajustar el compromiso exacto entre estos dos extremos.

Estrategia de validación para su proyecto

Para garantizar que la evaluación de su bio-adsorbente sea industrialmente relevante, debe utilizar la bomba de vacío para mapear la relación entre la presión y la recuperación.

- Si su enfoque principal es la eficiencia energética: Apunte a puntos de ajuste de presión más altos (por ejemplo, 100 mbar) para minimizar la potencia de la bomba, aceptando una recuperación de capacidad ligeramente menor.

- Si su enfoque principal es la capacidad máxima: Pruebe a puntos de ajuste de presión más bajos (por ejemplo, 30 mbar) para garantizar la regeneración total del material, mientras monitorea la penalización energética asociada.

La verdadera validación del rendimiento requiere demostrar que su material se regenera eficazmente bajo las condiciones de vacío específicas disponibles en equipos industriales estándar.

Tabla resumen:

| Característica | Papel en la evaluación de la regeneración |

|---|---|

| Control de presión | Modulación precisa (por ejemplo, 30, 60, 100 mbar) para desencadenar la desorción de gas |

| Optimización de energía | Encontrar el equilibrio entre la profundidad del vacío y los costos de energía operativa |

| Simulación industrial | Replicación de las condiciones reales de Adsorción por Ciclo de Vacío (VSA) |

| Recuperación de capacidad | Asegurar que el material libere las moléculas atrapadas para su uso en múltiples ciclos |

Maximice la investigación de su material con la precisión de KINTEK

La transición de las pruebas de bio-adsorbentes a escala de laboratorio a soluciones listas para la industria requiere entornos de vacío de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de equipos de laboratorio especializados, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD.

Nuestros hornos de alta temperatura y soluciones de vacío personalizables están diseñados para satisfacer las necesidades únicas de los investigadores que buscan un control preciso sobre las condiciones de regeneración. Permita que nuestros expertos le ayuden a encontrar el equilibrio óptimo entre la eficiencia energética y la capacidad de adsorción.

¿Listo para mejorar su proceso? Contacte a KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Referencias

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué utilizar ladrillos aislantes de alto rendimiento en simulaciones de tubos radiantes? Garantizar precisión y exactitud industrial.

- ¿Qué papel juegan las bombas y cámaras de vacío en la Prueba de Presión Reducida? Dominando el Control de Calidad del Aluminio

- ¿Cuál es el papel de los capilares de cuarzo en el proceso de sellado al vacío de azufre? Mejora de la pureza y el análisis in-situ

- ¿Cuál es la función de una camisa de refrigeración por agua en una sonda de muestreo? Optimizar la atomización y proteger el hardware

- ¿Cuál es el propósito de un condensador enfriado por agua en un aparato de eliminación de mercurio por vacío térmico? Clave para la recuperación segura

- ¿Por qué los frascos de molienda y las bolas de molienda de zirconio son ideales para el Telururo de Bismuto? Logre una pureza y un rendimiento de 200 nm

- ¿Cuál es la función de una bomba de vacío de paletas rotativas en un sistema de eliminación de mercurio al vacío térmico? Mejorar la eficiencia de evaporación

- ¿Cuál es la función de los crisoles de alúmina de alta pureza? Proteger muestras y hornos durante la calcinación de óxidos