Los frascos de molienda y las bolas de molienda de zirconio son la opción preferida para procesar Telururo de Bismuto principalmente debido a su extrema dureza y su superior inercia química. Estas características físicas minimizan drásticamente la tasa de desgaste de los medios de molienda, evitando la introducción de impurezas en el nanopulvo. En consecuencia, esto mantiene la pureza química necesaria para las aplicaciones termoeléctricas del material, al tiempo que facilita la reducción de partículas a la escala nanométrica.

Cualquier proceso de molienda implica un impacto de alta energía, pero preservar la pureza del Telururo de Bismuto es fundamental para su rendimiento. La resistencia del zirconio al desgaste físico garantiza que los medios de molienda en sí mismos no se degraden ni contaminen el lote durante la reducción a 200 nm.

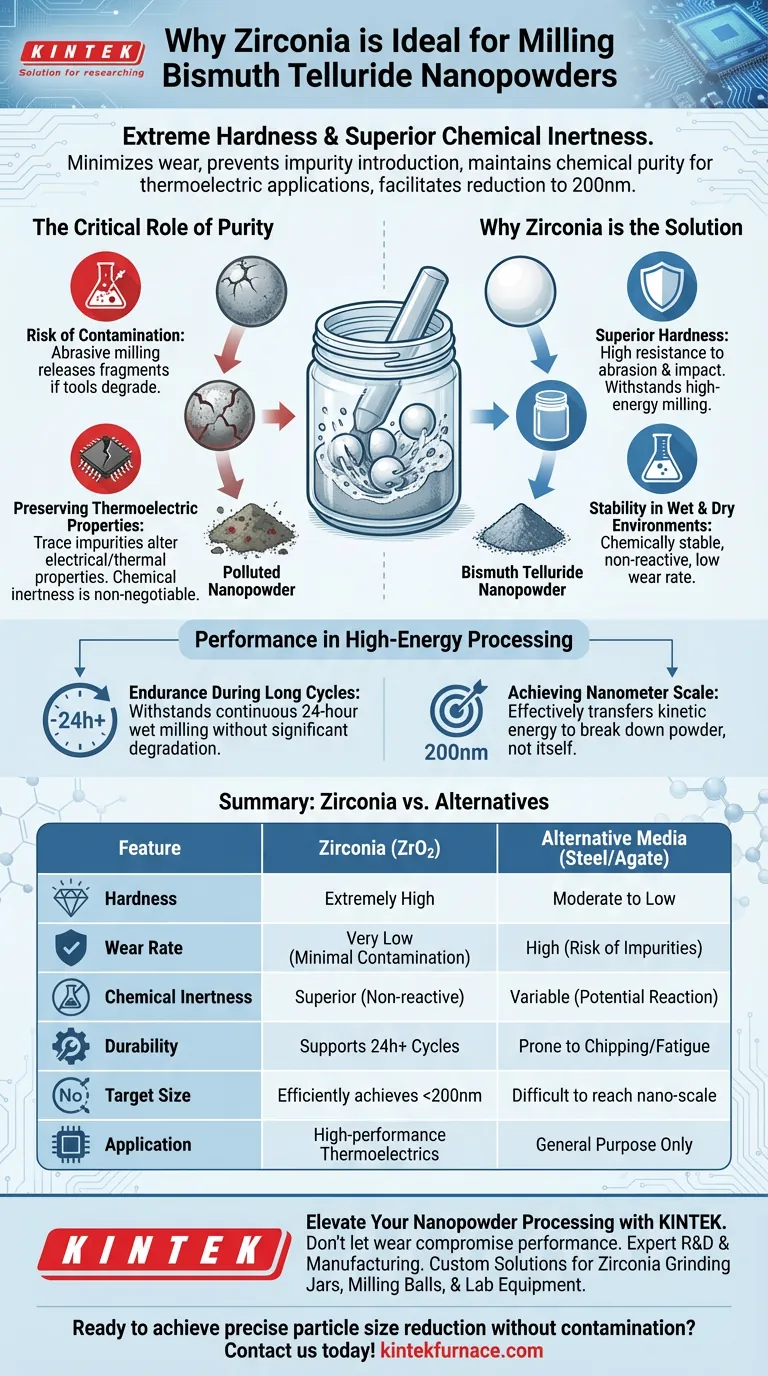

El papel fundamental de la pureza en la molienda

El riesgo de contaminación

La molienda es un proceso abrasivo en el que las bolas de molienda chocan constantemente contra las paredes del frasco y el material que se procesa.

Si las herramientas de molienda no son lo suficientemente duras, se degradarán. Esto libera fragmentos microscópicos del material del frasco o de la bola en su polvo de Telururo de Bismuto.

Preservación de las propiedades termoeléctricas

El Telururo de Bismuto depende de una composición química precisa para funcionar como un material termoeléctrico eficaz.

Incluso cantidades mínimas de impurezas extrañas procedentes de medios de molienda desgastados pueden alterar sus propiedades eléctricas y térmicas. Por lo tanto, la inercia química de los medios de molienda es irrenunciable.

Por qué el zirconio es la solución

Dureza superior

El zirconio es excepcionalmente duro, lo que proporciona una alta resistencia a la abrasión y al impacto.

Esto le permite soportar las tensiones mecánicas de la molienda de alta energía sin astillarse ni desgastarse.

Estabilidad en entornos húmedos y secos

El material es químicamente estable, lo que significa que no reaccionará con el Telururo de Bismuto ni con los disolventes utilizados en la molienda húmeda.

Esto lo hace versátil para diferentes metodologías de procesamiento, manteniendo una baja tasa de desgaste.

Rendimiento en procesamiento de alta energía

Resistencia durante ciclos largos

La reducción de materiales a la nanoescala requiere tiempos de procesamiento prolongados.

Los componentes de zirconio han demostrado ser capaces de soportar ciclos continuos de molienda húmeda de 24 horas sin una degradación significativa.

Logro de la escala nanométrica

Para reducir el Telururo de Bismuto a un tamaño de partícula de aproximadamente 200 nm, se requiere una energía cinética significativa.

Los medios de zirconio transfieren eficazmente esta energía al polvo para descomponerlo, en lugar de absorber la energía y romperse ellos mismos.

Comprensión de los riesgos de las alternativas

La consecuencia de las altas tasas de desgaste

El uso de medios de molienda más blandos (como acero inoxidable o ágata) en molinos de alta energía a menudo resulta en una alta tasa de desgaste.

Esta degradación física conduce a una "contaminación por impurezas", arruinando efectivamente el lote para aplicaciones sensibles.

Daños por impacto físico

Los medios de molienda que carecen de la tenacidad del zirconio son propensos a la fatiga superficial.

Esto puede dar lugar a la entrada de astillas o escamas más grandes en la mezcla, que son difíciles de separar del nanopulvo deseado.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito de su procesamiento de Telururo de Bismuto, alinee la elección de su equipo con sus requisitos técnicos específicos:

- Si su enfoque principal es la pureza química: Elija zirconio para eliminar el riesgo de contaminación inducida por el desgaste que interfiera con el rendimiento termoeléctrico.

- Si su enfoque principal es la reducción del tamaño de partícula: Confíe en el zirconio para mantener los impactos de alta energía necesarios para alcanzar los 200 nm sin fallos de los medios.

Al seleccionar el zirconio, se asegura de que la reducción física de su material no se produzca a costa de su integridad química.

Tabla resumen:

| Característica | Zirconio (ZrO2) | Medios alternativos (Acero/Ágata) |

|---|---|---|

| Dureza | Extremadamente alta | Moderada a baja |

| Tasa de desgaste | Muy baja (contaminación mínima) | Alta (riesgo de impurezas) |

| Inercia química | Superior (no reactivo) | Variable (reacción potencial) |

| Durabilidad | Soporta ciclos de molienda de más de 24 horas | Propenso a astillarse/fatiga superficial |

| Tamaño objetivo | Logra eficientemente <200 nm | Difícil de alcanzar la nanoescala |

| Aplicación | Termoeléctricos de alto rendimiento | Solo para uso general |

Mejore su procesamiento de nanopartículas con KINTEK

No permita que el desgaste de los medios comprometa el rendimiento termoeléctrico de su Telururo de Bismuto. En KINTEK, entendemos que la pureza química es irrenunciable para los materiales avanzados.

Respaldados por I+D y fabricación expertos, ofrecemos frascos de molienda, bolas de molienda de zirconio y equipos de laboratorio especializados de alto rendimiento, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para sus requisitos de laboratorio únicos.

¿Listo para lograr una reducción precisa del tamaño de partícula sin contaminación? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se seleccionan los crisoles de alúmina de alta pureza como sustrato durante la sinterización de acero inoxidable que contiene boro?

- ¿Cómo contribuye la diferencia de temperatura al agrietamiento del tubo del horno de alúmina? Prevención de daños por estrés térmico

- ¿Cuál es el propósito de una bomba de vacío de circulación de agua? Lograr un vacío limpio y eficiente para procesos de laboratorio

- ¿Por qué se requiere la limpieza ultrasónica con acetona antes de la oxidación térmica? Garantiza una adhesión perfecta del acero inoxidable

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Por qué es importante el tamaño del poro de los materiales refractarios? Descubriendo la precisión en la formación de burbujas y el impacto del oxígeno

- ¿Qué debe evaluarse al valorar la fiabilidad del proveedor de tubos de cerámica de alúmina para hornos? Factores clave para garantizar la calidad

- ¿Cómo afectan los moldes de lingotes de hierro fundido alimentados por gravedad a la calidad de la fundición? Optimizar la microestructura de la aleación de aluminio