El tamaño del poro actúa como la restricción geométrica crítica que define las dimensiones físicas de las burbujas generadas durante las reacciones del metal fundido. Sirve como el diámetro específico donde la tensión superficial y la densidad del metal fundido interactúan para determinar el momento preciso en que una burbuja crea suficiente flotabilidad para desprenderse de la pared refractaria.

Al fijar la variable del tamaño del poro, los investigadores pueden modelar con precisión la interacción entre las propiedades del metal fundido y la formación de burbujas. Este control es esencial para calcular el tamaño de las burbujas de monóxido de carbono durante la descarburación, lo que influye directamente en la eficiencia de la agitación y la cinética de la reacción.

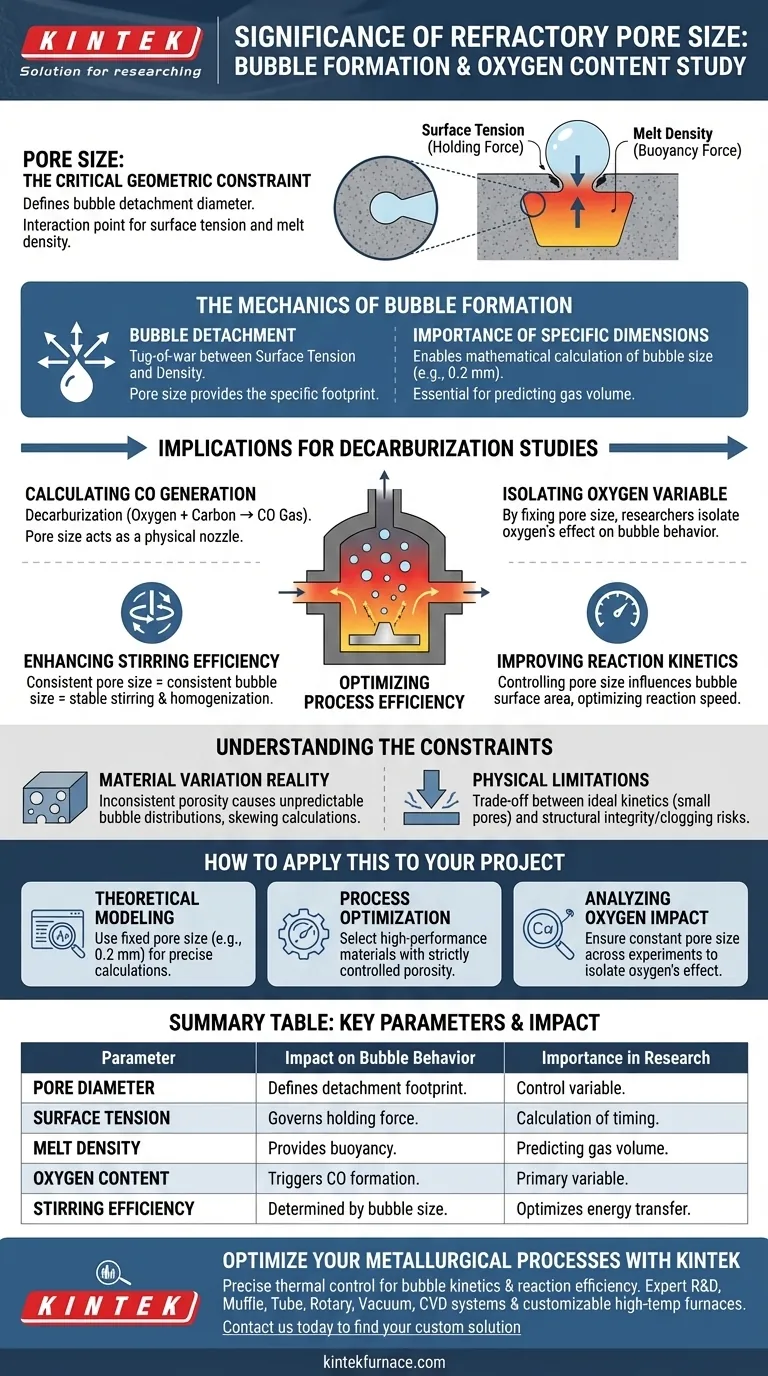

La Mecánica de la Formación de Burbujas

Determinación del Desprendimiento de Burbujas

La formación de una burbuja no es aleatoria; es un tira y afloja entre fuerzas. La tensión superficial que mantiene la burbuja adherida al poro y la densidad del metal fundido que la empuja hacia arriba son los factores principales.

Sin embargo, estas fuerzas actúan sobre un área específica. El tamaño del poro proporciona la huella definida que dicta el diámetro de desprendimiento de la burbuja.

La Importancia de las Dimensiones Específicas

Para comprender cómo el contenido de oxígeno afecta el proceso, los investigadores deben evaluar tamaños de poro refractarios específicos, como 0.2 mm.

El uso de una dimensión de poro conocida permite el cálculo matemático del tamaño de la burbuja. Sin un tamaño de poro definido, es imposible predecir el volumen de gas liberado durante el desprendimiento.

Implicaciones para los Estudios de Descarburación

Cálculo de la Generación de Monóxido de Carbono (CO)

En el contexto del estudio del contenido de oxígeno, la reacción principal de interés suele ser la descarburación. El alto contenido de oxígeno reacciona con el carbono en el metal fundido para formar gas CO.

El tamaño del poro del material refractario es la boquilla física a través de la cual estos gases de reacción o gases inyectados interactúan con el metal fundido.

Aislamiento de la Variable de Oxígeno

Para estudiar con precisión el impacto del oxígeno, se deben controlar otras variables.

Al fijar el tamaño del poro, los investigadores pueden aislar los efectos de la composición química del metal fundido (contenido de oxígeno) en el proceso. Esto asegura que los cambios observados en el comportamiento de las burbujas se deban a la química, no a una geometría de material inconsistente.

Optimización de la Eficiencia del Proceso

Mejora de la Eficiencia de la Agitación

El control de la porosidad de los materiales refractarios de alto rendimiento no es solo un ejercicio teórico; es fundamental para la metalurgia secundaria.

El tamaño de las burbujas generadas determina la transferencia de energía dentro del metal fundido. Los tamaños de poro consistentes conducen a tamaños de burbuja consistentes, lo que estabiliza la acción de agitación requerida para la homogeneización.

Mejora de la Cinética de Reacción

La cinética de reacción depende en gran medida del área superficial disponible para las reacciones.

Al controlar el tamaño del poro, los metalúrgicos pueden influir en el área superficial de las burbujas de gas generadas. Esto permite optimizar la velocidad y la eficiencia de las reacciones químicas dentro del recipiente.

Comprensión de las Restricciones

La Realidad de la Variación del Material

Si bien los modelos teóricos a menudo utilizan un valor preciso como 0.2 mm, los materiales refractarios del mundo real pueden tener una porosidad variable.

Los tamaños de poro inconsistentes pueden conducir a distribuciones de burbujas impredecibles. Esta variabilidad puede sesgar los cálculos sobre el impacto del contenido de oxígeno, ya que los poros grandes pueden liberar burbujas prematuramente o tarde en comparación con el modelo.

Limitaciones Físicas

Existe un equilibrio entre el tamaño de poro ideal para la cinética y la integridad estructural del material.

Los poros extremadamente pequeños pueden ofrecer una alta área superficial para las reacciones, pero pueden ser difíciles de fabricar o propensos a obstruirse. Por el contrario, los poros demasiado grandes pueden reducir la eficiencia de la agitación al crear burbujas que suben demasiado rápido sin interactuar suficientemente con el metal fundido.

Cómo Aplicar Esto a Su Proyecto

Si su enfoque principal es el modelado teórico:

- Utilice un valor fijo de tamaño de poro (por ejemplo, 0.2 mm) para calcular el diámetro de desprendimiento de burbujas preciso basado en la tensión superficial y la densidad del metal fundido.

Si su enfoque principal es la optimización del proceso:

- Seleccione materiales refractarios de alto rendimiento con porosidad estrictamente controlada para garantizar una eficiencia de agitación constante y una cinética de reacción predecible.

Si su enfoque principal es el análisis del impacto del oxígeno:

- Asegúrese de que el tamaño del poro permanezca constante en todos los experimentos para que las variaciones en la formación de burbujas puedan atribuirse únicamente a los cambios en el contenido de oxígeno y las tasas de descarburación.

La estandarización de la porosidad refractaria es la clave para convertir la generación aleatoria de gas en un proceso metalúrgico controlado y eficiente.

Tabla Resumen:

| Parámetro | Impacto en el Comportamiento de las Burbujas | Importancia en la Investigación |

|---|---|---|

| Diámetro del Poro | Define la huella física para el desprendimiento de burbujas. | Actúa como variable de control para aislar efectos químicos. |

| Tensión Superficial | Gobierna la fuerza que mantiene la burbuja adherida a la pared refractaria. | Se utiliza para calcular el momento de desprendimiento junto con el tamaño del poro. |

| Densidad del Metal Fundido | Proporciona la flotabilidad necesaria para la liberación de burbujas. | Esencial para predecir el volumen de la burbuja y la liberación de gas. |

| Contenido de Oxígeno | Desencadena la descarburación y la formación de gas CO. | Variable principal estudiada a través de la porosidad controlada del material. |

| Eficiencia de Agitación | Determinada por el tamaño y la distribución consistentes de las burbujas. | Optimiza la transferencia de energía y la homogeneización del metal fundido. |

Optimice Sus Procesos Metalúrgicos con KINTEK

El control preciso de su entorno térmico es la clave para dominar la cinética de las burbujas y la eficiencia de la reacción. Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que esté estudiando la descarburación u optimizando la eficiencia de la agitación, nuestro equipo de alto rendimiento proporciona la estabilidad que sus experimentos requieren. Contáctenos hoy para encontrar su solución personalizada y vea cómo nuestra experiencia puede impulsar su próximo avance.

Guía Visual

Referencias

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de usar un bote de cuarzo como portador de catalizador? Optimizar la pureza y la cinética en CCVD

- ¿Por qué usar un crisol tapado para la calcinación de g-C3N4? Mejora el área superficial a través de la auto-exfoliación

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para la síntesis de fósforos? Garantizar la máxima luminiscencia y pureza espectral

- ¿Cuál es el propósito de usar un bote de cuarzo de alta pureza? Asegurar la pureza de la muestra en el recocido a alta temperatura de TiO2@C

- ¿Qué papel juega un molde de cobre en la formación de muestras de vidrio? Maestría en Enfriamiento Rápido y Solidificación Amorfa

- ¿Cuál es la función del sistema de calentamiento del sustrato para películas delgadas de WS2? Optimizar la cristalinidad y la adhesión

- ¿Por qué se utilizan barcos de alúmina de alta pureza como recipientes precursores en la síntesis de MoS2? Garantizar materiales 2D de alta calidad

- ¿Cuáles son los usos principales de los tubos de cuarzo en entornos de laboratorio? Esenciales para el procesamiento de materiales a altas temperaturas