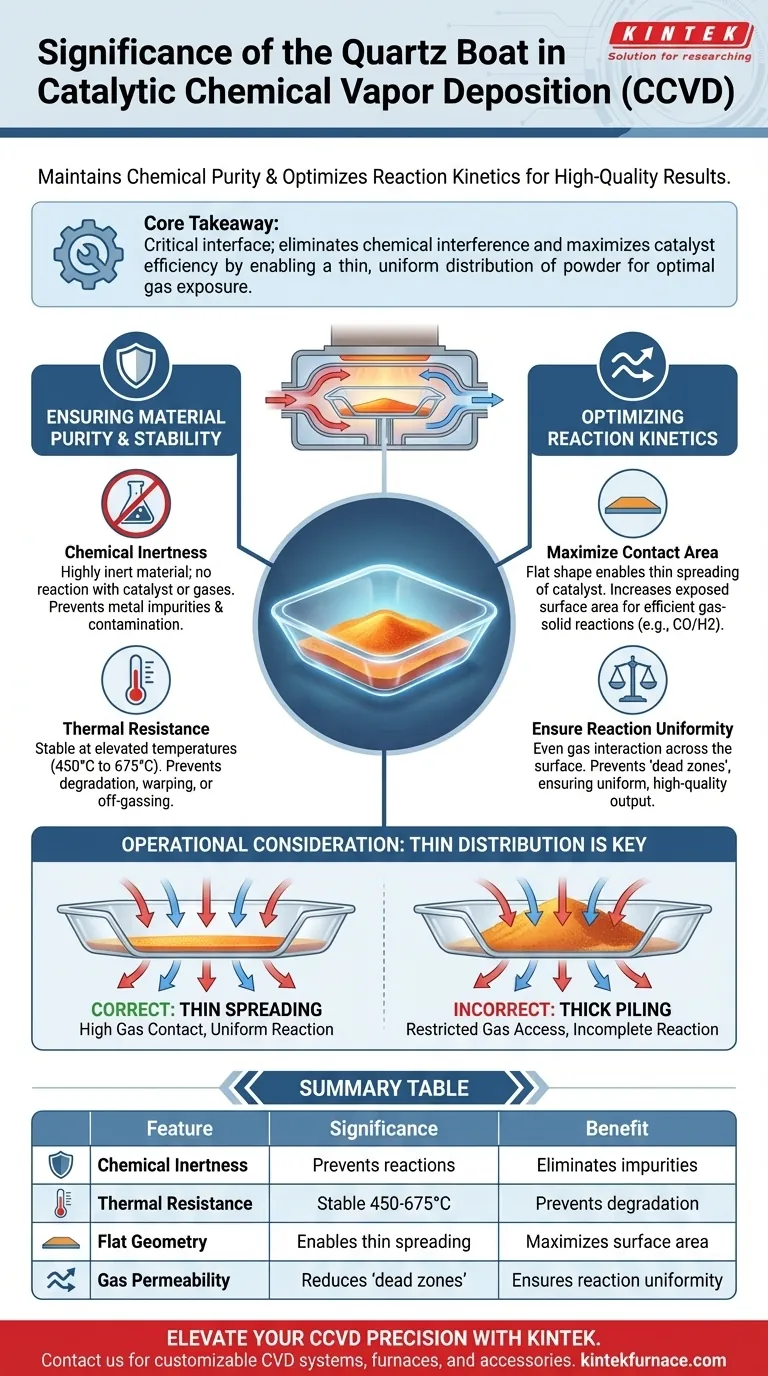

La importancia de usar un bote de cuarzo en la Deposición Química de Vapor Catalítica (CCVD) radica en su capacidad para mantener la pureza química mientras optimiza la cinética de la reacción. Este componente actúa como un portador estable e inerte que resiste temperaturas entre 450 °C y 675 °C sin contaminar el proceso, mientras que su diseño físico mejora la eficiencia de las interacciones gas-sólido.

Conclusión Principal El bote de cuarzo sirve como una interfaz crítica en el proceso CCVD; elimina la interferencia química a través de una alta inercia y maximiza la eficiencia del catalizador al permitir una distribución delgada y uniforme del polvo para una exposición óptima a los gases.

Garantizar la pureza y estabilidad del material

El papel principal del bote de cuarzo es proporcionar un entorno neutro que no altere la composición química de la reacción.

Mantenimiento de la inercia química

El éxito de CCVD depende de la interacción específica entre el catalizador y los gases de reacción. El cuarzo es altamente inerte químicamente, lo que significa que no reacciona con el catalizador ni con los gases involucrados.

Esta inercia asegura que no se introduzcan impurezas metálicas ni interferencias químicas no deseadas en el sistema. El bote actúa únicamente como soporte, no como participante, preservando la integridad de la síntesis.

Resistencia a altas cargas térmicas

Los procesos CCVD ocurren a temperaturas elevadas, específicamente en el rango de 450 °C a 675 °C.

El bote de cuarzo posee la resistencia a altas temperaturas necesaria para permanecer estructural y químicamente estable en estas condiciones. Esto evita que el portador se degrade, deforme o libere gases, lo que de otro modo comprometería el entorno de reacción.

Optimización de la cinética de la reacción

Más allá de las propiedades del material, la geometría física del bote de cuarzo juega un papel decisivo en cómo procede la reacción.

Maximización del área de contacto del catalizador

La eficiencia del proceso CCVD depende en gran medida de la reacción gas-sólido entre el polvo catalizador y los gases de reacción (como CO/H2).

La forma plana del bote de cuarzo está diseñada para facilitar la distribución delgada de los catalizadores en polvo. Esta distribución delgada aumenta significativamente el área superficial expuesta del catalizador.

Garantizar la uniformidad de la reacción

Al distribuir el catalizador de manera delgada sobre una superficie plana, la configuración asegura que los gases de reacción puedan interactuar uniformemente con el material.

Esta geometría garantiza la suficiencia y uniformidad de la reacción. Evita "zonas muertas" donde el gas no puede penetrar en capas profundas de polvo, lo que conduce a un resultado consistente y de alta calidad.

Consideraciones operativas

Si bien el bote de cuarzo es el portador ideal, su efectividad depende del uso correcto en cuanto a la carga del catalizador.

La necesidad de una distribución delgada

Los beneficios del bote de cuarzo se anulan si el catalizador se apila demasiado grueso. La importancia del diseño del bote es específicamente permitir una distribución delgada.

No utilizar la superficie plana para distribuir el catalizador reducirá el área de contacto. Esto restringe el acceso de los gases CO y H2 al material catalizador, lo que lleva a una reacción incompleta o no uniforme.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su proceso CCVD, asegúrese de que sus técnicas operativas se alineen con las ventajas que ofrece el bote de cuarzo.

- Si su enfoque principal es la alta pureza: Confíe en la inercia química del bote de cuarzo para prevenir la contaminación por metales, asegurándose de que el bote esté limpio antes de la carga.

- Si su enfoque principal es la eficiencia de la reacción: Utilice la geometría plana del bote para distribuir el catalizador lo más delgado posible, maximizando el área de contacto gas-sólido.

El uso adecuado del bote de cuarzo lo transforma de un simple contenedor a una herramienta activa para la optimización del proceso.

Tabla resumen:

| Característica | Importancia en CCVD | Beneficio para el proceso |

|---|---|---|

| Inercia química | Previene reacciones entre el portador y el catalizador | Elimina impurezas metálicas y contaminación |

| Resistencia térmica | Estable a 450°C - 675°C | Previene la degradación estructural o la liberación de gases |

| Geometría plana | Permite la distribución delgada del polvo catalizador | Maximiza el área superficial para las interacciones gas-sólido |

| Permeabilidad al gas | Reduce las "zonas muertas" en las capas de catalizador | Asegura la uniformidad de la reacción y un resultado de alta calidad |

Mejore la precisión de su CCVD con KINTEK

Desbloquee una pureza de materiales y una eficiencia de reacción superiores en su laboratorio. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas CVD, hornos mufla, de tubo, rotatorios y de vacío de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación a alta temperatura.

¿Listo para optimizar su procesamiento térmico? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución perfecta de horno y accesorios para su aplicación.

Guía Visual

Referencias

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las consideraciones técnicas para seleccionar un recipiente cilíndrico de acero inoxidable? Guía de la cámara de prueba de magnesio

- ¿Qué procesos de fabricación dependen de los hornos de laboratorio? Tratamiento térmico de precisión para materiales avanzados

- ¿Por qué es esencial el sellado al vacío de los tubos de cuarzo? Crecimiento seguro de PdSe2 y seguridad a altas temperaturas

- ¿Cuál es la función principal de un horno de secado al vacío industrial en la preparación de catalizadores Si-RuO2? Lograr uniformidad.

- ¿Cuál es el propósito de un condensador enfriado por agua en un aparato de eliminación de mercurio por vacío térmico? Clave para la recuperación segura

- ¿Cuál es la función de un crisol de grafito en las pruebas de ablandamiento del mineral de hierro? Simula perfectamente las condiciones del alto horno

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Qué propiedades de resistencia química deben verificarse para los tubos de horno de cerámica de alúmina? Asegure la durabilidad a alta temperatura