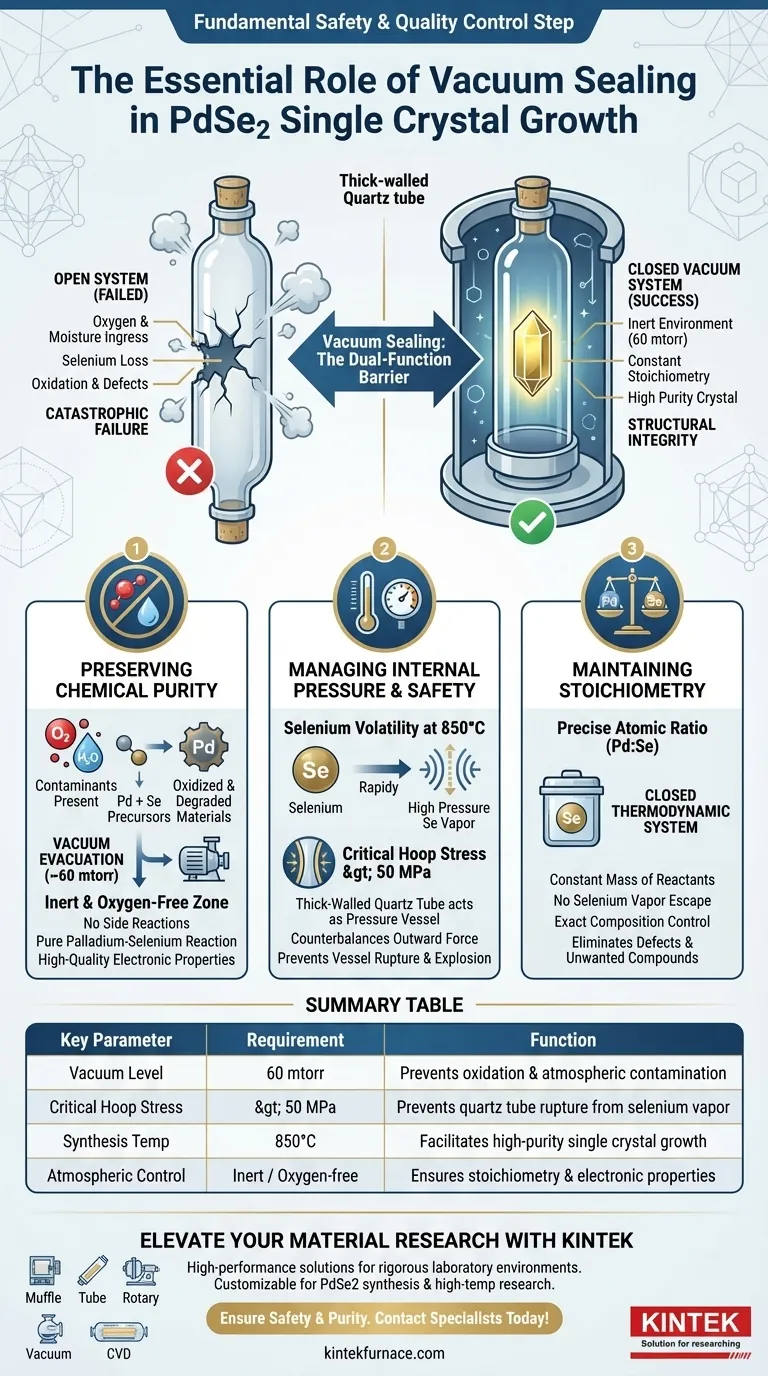

El sellado al vacío es el paso fundamental de seguridad y control de calidad en la síntesis de cristales individuales de diselenuro de paladio (PdSe2). Establece un entorno preciso —específicamente alrededor de 60 mtorr— que previene la oxidación a alta temperatura de las materias primas y fortalece el recipiente de cuarzo para soportar la inmensa presión interna generada por la volatilización del selenio a 850°C.

Al eliminar los gases atmosféricos reactivos, el sellado al vacío garantiza la pureza química del cristal y, al mismo tiempo, transforma el tubo de cuarzo en un recipiente a presión de alta resistencia. Esta doble función es la única manera de mantener la relación atómica correcta (estequiometría) sin causar una falla mecánica catastrófica del contenedor.

Preservación de la Pureza Química

Creación de un Entorno Inerte

El objetivo principal del sellado al vacío es crear una zona libre de oxígeno. A la temperatura de síntesis de 850°C, las materias primas son altamente reactivas.

Incluso cantidades traza de oxígeno o vapor de agua pueden provocar la oxidación inmediata de los precursores. Evacuar el tubo a aproximadamente 60 mtorr elimina estos contaminantes, asegurando que la reacción sea puramente entre Paladio y Selenio.

Prevención de Reacciones Secundarias

Sin un sellado de alta calidad, los gases atmosféricos interactúan con la masa fundida. Esto degrada las materias primas antes de que pueda formarse la red cristalina.

El sellado al vacío aísla completamente el entorno de crecimiento. Esto garantiza que las impurezas no se incorporen a la estructura cristalina, lo cual es vital para lograr propiedades electrónicas de alta calidad en la muestra final de PdSe2.

Gestión de la Presión Interna y Seguridad

La Volatilidad del Selenio

El selenio (Se) tiene una alta presión de vapor. Cuando se calienta a temperaturas de síntesis, se volatiliza, pasando rápidamente de sólido a gas.

Este cambio de fase crea una presión interna significativa dentro del tubo de cuarzo. Si el tubo no está sellado correctamente o no es estructuralmente sólido, esta presión puede romper el recipiente.

Integridad Estructural y Tensión Tangencial

El proceso de sellado al vacío no se trata solo de la eliminación de aire; se trata de preparar el tubo para que actúe como un recipiente a presión. Los tubos de cuarzo de pared gruesa deben poseer una tensión tangencial crítica superior a 50 MPa.

Esta resistencia mecánica es necesaria para contrarrestar la fuerza expansiva del vapor de selenio. El sellado al vacío asegura que el tubo esté cerrado mientras el vidrio está maleable, creando una barrera unificada que mantiene la contención durante todo el ciclo de calentamiento.

Mantenimiento de la Estequiometría

Fijación de la Proporción

El crecimiento de cristales individuales requiere una proporción atómica exacta, conocida como estequiometría. Para el PdSe2, se necesitan cantidades precisas de Paladio y Selenio para que reaccionen.

Si el tubo tiene fugas o se rompe debido a la presión, el vapor de selenio se escapa. Esta pérdida altera la proporción de los reactivos, lo que lleva a defectos o a la formación de compuestos completamente diferentes e indeseados.

El Principio del "Sistema Cerrado"

El sellado al vacío crea un sistema termodinámico cerrado. Debido a que nada entra ni sale, la masa de los reactivos permanece constante.

Esto asegura que el pesaje inicial de los materiales se correlacione directamente con la composición final del cristal. Permite que la química proceda exactamente como se calculó sin pérdidas variables a la atmósfera.

Comprensión de los Riesgos Operacionales

El Peligro de Fallo del Tubo

El riesgo más significativo en este proceso es una explosión física. Si la pared del tubo de cuarzo es demasiado delgada o el sellado es imperfecto, la tensión tangencial generada por el vapor de selenio excederá la resistencia a la tracción del cuarzo.

Esto compromete la seguridad y destruye el experimento. La relación entre el nivel de vacío, el grosor de la pared del tubo y la velocidad de rampa de temperatura debe calcularse cuidadosamente.

Consecuencias de un Mal Vacío

Lograr un vacío de 60 mtorr es un umbral específico. Si el vacío es insuficiente (la presión es demasiado alta), los focos atrapados de aire se expandirán al calentarse.

Esto añade presión adicional al vapor de selenio, aumentando la probabilidad de ruptura. Además, el oxígeno restante atacará químicamente la superficie del cristal en formación, arruinando su pureza.

Tomando la Decisión Correcta para su Objetivo

Para asegurar un ciclo de crecimiento exitoso de PdSe2, priorice su configuración basándose en estos parámetros críticos:

- Si su enfoque principal es la Seguridad: Asegúrese de utilizar tubos de cuarzo de pared gruesa capaces de soportar una tensión tangencial crítica > 50 MPa para manejar la expansión del gas de selenio.

- Si su enfoque principal es la Pureza del Cristal: Verifique que su sistema de vacío pueda alcanzar y mantener de manera confiable 60 mtorr para eliminar completamente el oxígeno y la humedad antes de sellar.

En última instancia, el sellado al vacío es el componente estructural invisible que mantiene unida toda la reacción química a alta temperatura.

Tabla Resumen:

| Parámetro Clave | Requisito | Función |

|---|---|---|

| Nivel de Vacío | 60 mtorr | Previene la oxidación y la contaminación atmosférica |

| Tensión Tangencial Crítica | > 50 MPa | Previene la ruptura del tubo de cuarzo por el vapor de selenio |

| Temp. de Síntesis | 850°C | Facilita el crecimiento de cristales individuales de alta pureza |

| Control Atmosférico | Inerte / Libre de oxígeno | Asegura la estequiometría y las propiedades electrónicas |

Mejore su Investigación de Materiales con KINTEK

El crecimiento preciso de cristales individuales requiere equipos que puedan manejar presiones extremas y umbrales de vacío. KINTEK proporciona soluciones de alto rendimiento diseñadas para entornos de laboratorio rigurosos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD, todos personalizables para sus necesidades únicas de síntesis de PdSe2 o investigación a alta temperatura.

Asegure la seguridad y la pureza en cada experimento. ¡Contacte a nuestros especialistas hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Y. Zhang, Chun Ning Lau. Quantum octets in high mobility pentagonal two-dimensional PdSe2. DOI: 10.1038/s41467-024-44972-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación

- ¿Cuál es el rango de temperatura para los hornos de laboratorio? Encuentre su solución de calor ideal

- ¿Qué papel juegan los moldes de grafito de alta pureza en el SPS del sulfuro de cobre? Mejore la calidad de sus materiales termoeléctricos

- ¿Cuáles son las propiedades y usos de los tubos cerámicos? Descubra soluciones aislantes de alta temperatura

- ¿Qué papel juega una bomba de vacío de laboratorio en un sistema de evaluación de desulfuración por lotes estáticos? Garantizar la integridad de los datos

- ¿Cuál es el papel del equipo de impregnación por vacío a presión en las pruebas de saturación de celda completa? Garantiza un análisis preciso de la ASE

- ¿Por qué se utiliza el tolueno como ayuda de molienda en la molienda de bolas en húmedo? Domina la síntesis de polvos metálicos finos con PCA

- ¿Cuáles son las funciones de un crisol de nitruro de boro (BN) y del polvo de empaquetamiento interno? Optimice el Sinterizado de Si3N4 Ahora