La bomba de vacío de laboratorio sirve como una herramienta de preparación fundamental para establecer una línea de base experimental controlada. Su función principal es evacuar los viales de reacción sellados antes de que comience el experimento, reduciendo la presión interna a aproximadamente 3.0 kPa. Este paso es obligatorio para eliminar el aire atmosférico, asegurando que el ambiente sea químicamente neutro antes de la introducción del biogás sintético.

La precisión en la desulfuración por lotes estáticos depende de la bomba de vacío para eliminar la interferencia del aire de fondo, asegurando que las mediciones posteriores de adsorción de sulfuro de hidrógeno reflejen solo la interacción entre el biogás y el carbón activado.

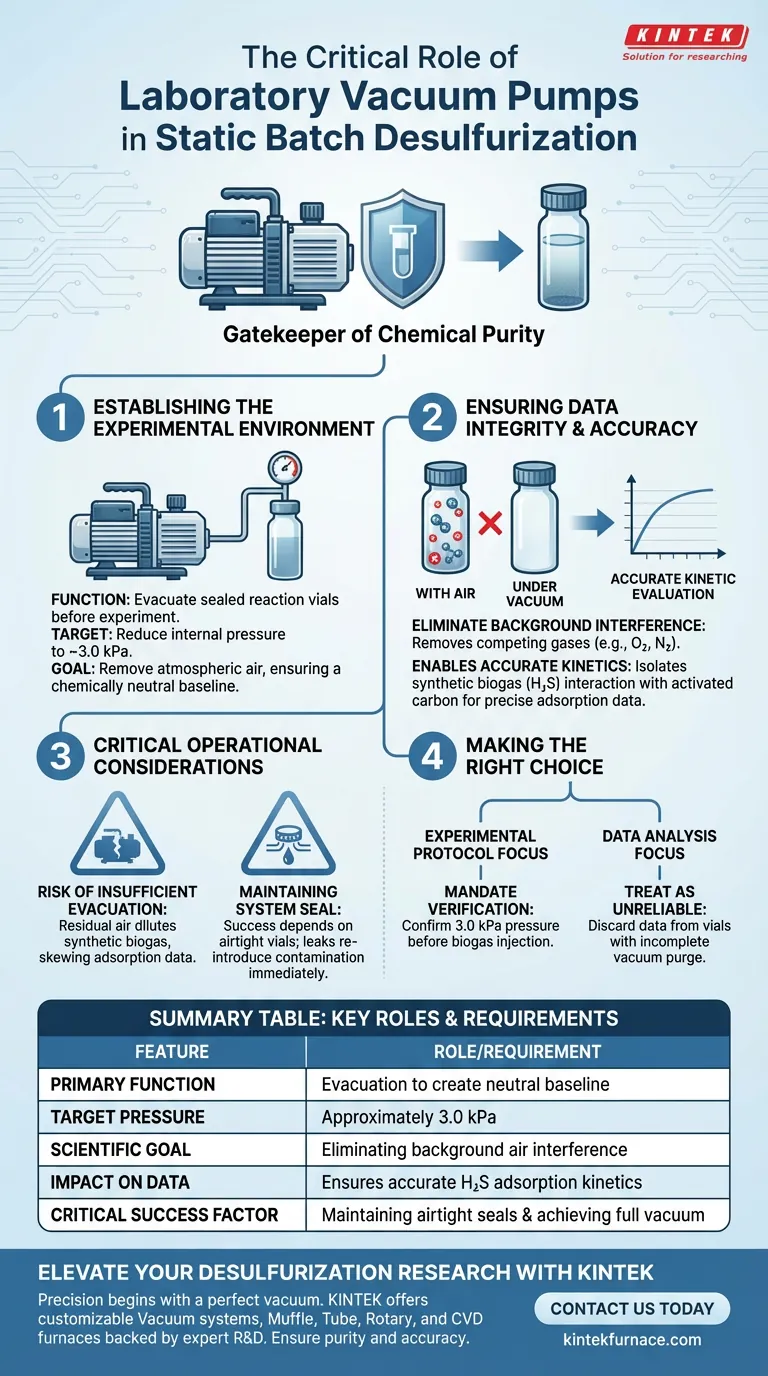

Establecimiento del Entorno Experimental

Evacuación de los Viales de Reacción

La bomba de vacío interactúa directamente con los viales de reacción sellados antes del inicio de la reacción.

Su objetivo es extraer físicamente el volumen de aire existente atrapado dentro del sistema cerrado. Esto evita que la atmósfera de "inicio" sea una variable aleatoria en el experimento.

Alcanzar Objetivos de Presión Específicos

La bomba debe ser capaz de reducir la presión interna del sistema a un objetivo preciso de aproximadamente 3.0 kPa.

Alcanzar este umbral específico de baja presión es el indicador de que el vial está suficientemente evacuado y listo para la siguiente etapa del proceso.

Garantizar la Integridad y Precisión de los Datos

Eliminación de la Interferencia de Fondo

La razón científica principal para usar la bomba de vacío es eliminar la interferencia del aire de fondo.

Si queda aire atmosférico en el vial, sus componentes (como nitrógeno u oxígeno) podrían competir con los gases objetivo o alterar las presiones parciales dentro del sistema.

Permitir una Evaluación Cinética Precisa

Al crear un vacío, el sistema asegura que el biogás sintético inyectado posteriormente sea el único gas que interactúa con el carbón activado.

Este aislamiento permite a los investigadores evaluar con precisión la cinética de adsorción de sulfuro de hidrógeno (H2S). Sin este paso, los datos cinéticos se verían corrompidos por la presencia de gases atmosféricos no objetivo.

Consideraciones Operativas Críticas

El Riesgo de Evacuación Insuficiente

Si la bomba de vacío no alcanza el objetivo de 3.0 kPa, queda aire residual en el vial.

Este aire residual diluye el biogás sintético, lo que lleva a datos de adsorción sesgados y potencialmente invalida el análisis cinético del carbón activado.

Mantenimiento del Sellado del Sistema

La efectividad de la bomba de vacío depende completamente de la integridad de los sellos del vial de reacción.

Incluso una bomba de alto rendimiento no puede compensar un vial con fugas, que reintroducirá la interferencia de fondo inmediatamente después de que cese la evacuación.

Tomando la Decisión Correcta para su Objetivo

Para garantizar resultados válidos en su evaluación de desulfuración, aplique lo siguiente según su enfoque específico:

- Si su enfoque principal es el Protocolo Experimental: Exija un paso de verificación para confirmar que la presión interna cae a 3.0 kPa antes de inyectar cualquier biogás sintético.

- Si su enfoque principal es el Análisis de Datos: Trate cualquier dato recopilado de viales que no se sometieron a una purga completa de vacío como no confiable debido a la contaminación atmosférica.

La bomba de vacío no es simplemente una utilidad; es el guardián de la pureza química del experimento.

Tabla Resumen:

| Característica | Función/Requisito |

|---|---|

| Función Principal | Evacuación de viales de reacción para crear una línea de base neutra |

| Presión Objetivo | Aproximadamente 3.0 kPa |

| Objetivo Científico | Eliminación de la interferencia del aire de fondo (Oxígeno/Nitrógeno) |

| Impacto en los Datos | Garantiza la medición precisa de la cinética de adsorción de H2S |

| Factor Crítico de Éxito | Mantenimiento de sellos herméticos del sistema y logro de vacío completo |

Mejore su Investigación de Desulfuración con KINTEK

La precisión en la desulfuración por lotes estáticos comienza con un vacío perfecto. En KINTEK, entendemos que la interferencia de fondo puede comprometer sus datos cinéticos. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, que incluyen Sistemas de vacío, hornos Mufla, de tubo, rotatorios y CVD, todos personalizables para satisfacer sus necesidades experimentales únicas.

¿Listo para garantizar la pureza de su entorno experimental? Contáctenos hoy para descubrir cómo nuestro equipo de laboratorio de alto rendimiento puede ofrecer la precisión que su investigación demanda.

Guía Visual

Referencias

- Mayerlin Edith Acunã Montaño, Alesandro Bail. Performance assessment of activated carbon thermally modified with iron in the desulfurization of biogas in a static batch system supported by headspace gas chromatography. DOI: 10.1186/s40543-024-00432-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere equipo de calentamiento con control de temperatura para el perrhenato de calcio? Garantizar la estabilidad del Renio a 140 °C

- ¿Cuáles son las funciones críticas de los moldes de grafito en el sinterizado por prensado en caliente? Descubra su papel en la densificación

- ¿Cuál es la función de un evaporador rotatorio en la recuperación de lignina de ácido fórmico? Preserve la calidad y aumente la eficiencia

- ¿Por qué es necesario un sistema de control de flujo de gas portador para el tratamiento térmico de lodos? Garantice la precisión y proteja el equipo

- ¿Por qué se utilizan crisoles de grafito de alta pureza con tapas para la reducción de ilmenita? Controle su microatmósfera reductora

- ¿Por qué se utiliza un recubrimiento de BN en la fusión de Mg3Sb2? Guía esencial de pureza y protección

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cómo mejora un pirómetro infrarrojo (IR) el control térmico? Precisión directa para el crecimiento y recocido por MBE