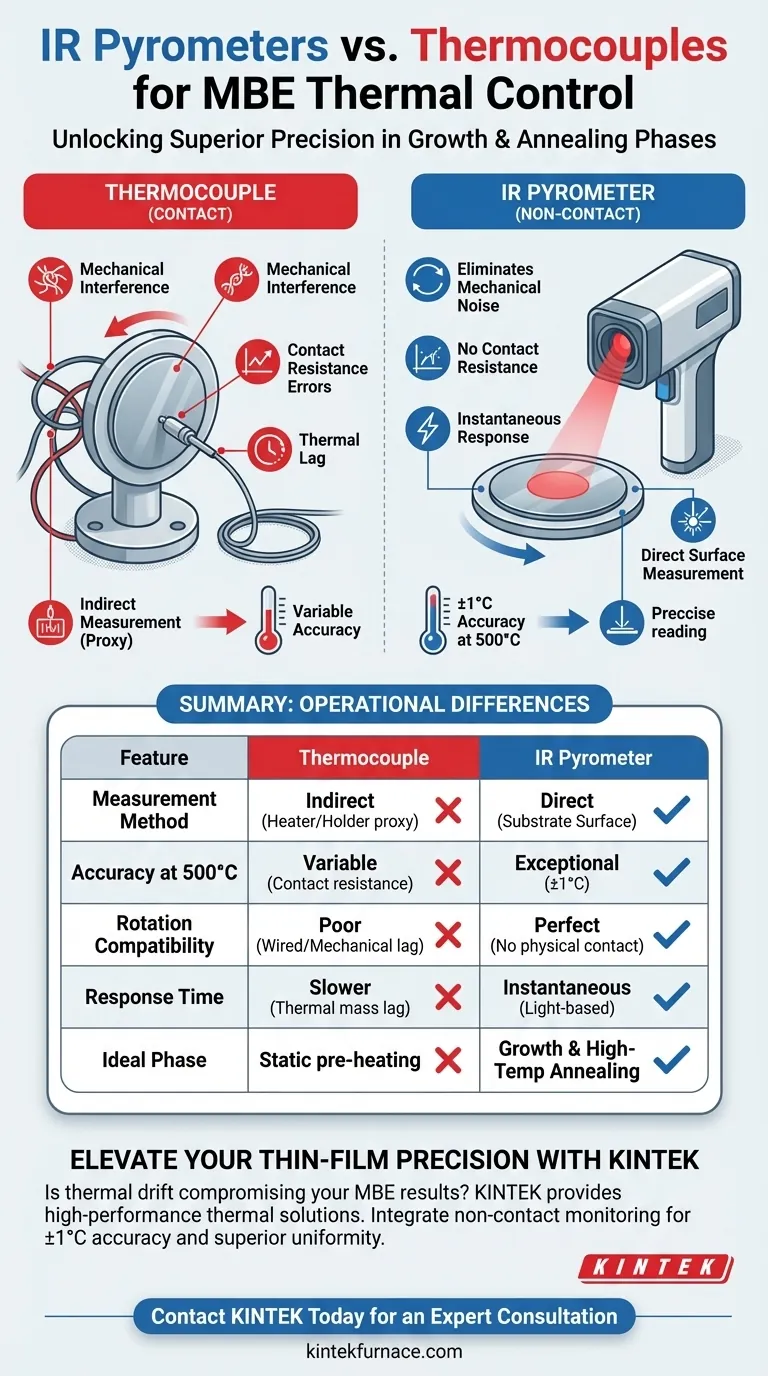

Los pirómetros infrarrojos (IR) mejoran fundamentalmente el control térmico al proporcionar una medición directa y sin contacto de la temperatura real de la superficie del sustrato. A diferencia de los termopares, que son propensos a errores causados por la resistencia de contacto y los desafíos mecánicos de los sustratos giratorios, los pirómetros ofrecen un monitoreo en tiempo real con una precisión excepcional, logrando una exactitud de ±1°C a temperaturas de deposición de 500°C.

La transición de los termopares a los pirómetros IR cambia el proceso de inferir la temperatura a través del contacto físico a medir directamente el estado real de la superficie. Esto elimina la interferencia mecánica y el retraso térmico, asegurando la estabilidad requerida para las fases críticas de crecimiento y recocido por MBE.

Superando las Limitaciones de la Medición por Contacto

Eliminación de la Resistencia de Contacto

Los termopares dependen del contacto físico para medir el calor. Esto introduce resistencia de contacto, una variable que causa discrepancias entre la lectura del sensor y la temperatura real del material.

Los pirómetros IR evitan este problema por completo. Al medir la radiación térmica de forma remota, proporcionan una lectura real de la superficie del sustrato sin los errores introducidos por las interfaces físicas.

Facilitación de la Rotación del Sustrato

El crecimiento uniforme del material en Epitaxia de Haces Moleculares (MBE) a menudo requiere que el sustrato gire. Los termopares cableados tradicionales son mecánicamente inadecuados para las etapas giratorias, lo que a menudo conduce a ruido en la señal o a complejos requisitos de anillos colectores.

Dado que los pirómetros IR son dispositivos sin contacto, no se ven afectados por el movimiento mecánico del sustrato. Esto permite un monitoreo continuo e ininterrumpido independientemente de la velocidad de rotación.

Precisión en Fases Críticas del Proceso

Deposición de Alta Precisión

El crecimiento estable del material exige tolerancias térmicas estrictas. La referencia principal confirma que los pirómetros IR pueden mantener una precisión de ±1°C a temperaturas de deposición de 500°C.

Este nivel de precisión asegura que la cinética de crecimiento permanezca constante. Evita derivas de temperatura que podrían alterar la estructura cristalina o la estequiometría de la capa que se está depositando.

Control Durante el Recocido a Alta Temperatura

Los beneficios de la medición directa de la superficie se extienden más allá del crecimiento inicial. Durante las etapas de recocido a alta temperatura, se requieren perfiles térmicos precisos para activar dopantes o curar defectos.

Los pirómetros proporcionan retroalimentación en tiempo real durante estos rápidos cambios de temperatura. Esto permite que el sistema de control reaccione instantáneamente a la temperatura real de la superficie, en lugar de esperar a que el calor penetre hasta un termopar en la parte posterior.

Comprensión de las Diferencias Operativas

Superficie Directa vs. Proxy Indirecto

La distinción más significativa es lo que se está midiendo realmente. Los termopares suelen medir la parte posterior de un portador de oblea o un elemento calefactor, sirviendo como un proxy de la temperatura del sustrato.

En contraste, los pirómetros IR miden directamente la superficie del sustrato. Esto elimina las conjeturas sobre la eficiencia de transferencia térmica entre el calentador y la oblea, proporcionando los datos que realmente importan para la física del proceso de crecimiento.

Capacidad de Respuesta en Tiempo Real

Los termopares tienen masa térmica, lo que induce un retraso en el tiempo de respuesta. Si la potencia del calentador cambia, el termopar tarda en registrar el cambio.

Los pirómetros IR ofrecen monitoreo en tiempo real. Debido a que detectan luz (radiación infrarroja), la retroalimentación es instantánea, lo que permite un control en bucle cerrado más estricto del entorno de crecimiento.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de MBE, alinee su instrumentación con sus restricciones específicas:

- Si su enfoque principal es la Uniformidad a través de la Rotación: Cambie a pirómetros IR para eliminar el ruido mecánico y los problemas de conexión inherentes al uso de termopares en etapas giratorias.

- Si su enfoque principal es la Estabilidad del Proceso: aproveche la precisión de ±1°C de los pirómetros para asegurar que la temperatura real de la superficie coincida con su punto de ajuste, eliminando los errores de resistencia de contacto.

La adopción de la pirómetría sin contacto transforma la gestión térmica de una estimación reactiva a una estrategia de control precisa y proactiva.

Tabla Resumen:

| Característica | Termopar (Contacto) | Pirómetro IR (Sin Contacto) |

|---|---|---|

| Método de Medición | Indirecto (Proxy del calentador/portador) | Directo (Superficie del sustrato) |

| Precisión a 500°C | Variable (Resistencia de contacto) | Excepcional (±1°C) |

| Compatibilidad con Rotación | Pobre (Cableado/Retraso mecánico) | Perfecta (Sin contacto físico) |

| Tiempo de Respuesta | Más lento (Retraso de masa térmica) | Instantáneo (Basado en luz) |

| Fase Ideal | Precalentamiento estático | Crecimiento y Recocido a Alta Temperatura |

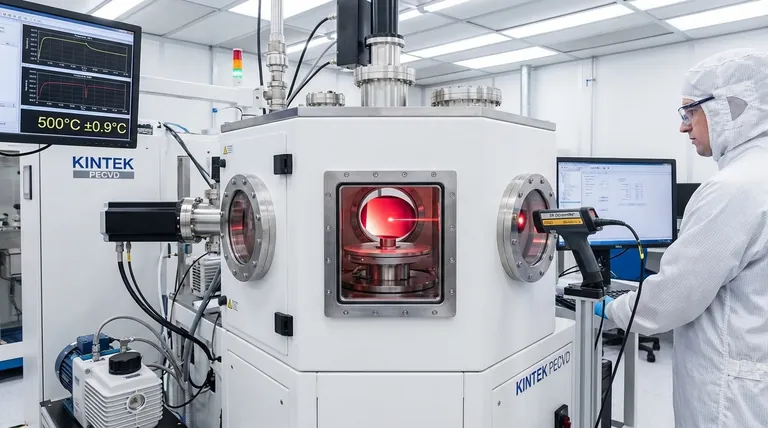

Mejore la Precisión de su Película Delgada con KINTEK

¿La deriva térmica está comprometiendo los resultados de su crecimiento o recocido por MBE? KINTEK proporciona soluciones térmicas de alto rendimiento diseñadas para los entornos de laboratorio más exigentes. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con componentes de calentamiento especializados que son totalmente personalizables a sus necesidades de investigación únicas.

No se conforme con mediciones indirectas e interferencias mecánicas. Permita que nuestro equipo le ayude a integrar la precisión del monitoreo sin contacto en su flujo de trabajo para garantizar una precisión de ±1°C y una uniformidad de material superior.

¿Listo para optimizar el control térmico de su laboratorio? Contacte a KINTEK Hoy para una Consulta Experta

Guía Visual

Referencias

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la función principal del tubo de cuarzo transparente en la técnica de Zona Flotante? Control óptico y atmosférico

- ¿Cómo contribuyen los moldes o soportes especializados a la estandarización de las muestras de lodo? Optimice la precisión en el secado

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Cuáles son las ventajas de utilizar tubos de cuarzo de alta pureza como recipientes de reacción? Desbloquea la Síntesis de Flujo Activo

- ¿Cuál es la temperatura máxima para un tubo de cuarzo? Garantice procesos de alta temperatura seguros y fiables

- ¿Cuáles son las ventajas técnicas de usar tubos de cuarzo de alta pureza? Optimice el calor y la pureza en el análisis de combustión

- ¿Por qué se utiliza PTFE modificado como revestimiento en reactores de alta presión para MoS2/C? Mejora de la pureza y el rendimiento.

- ¿Por qué es importante seleccionar el horno de laboratorio adecuado para la sinterización de cerámica? Garantice un control preciso para obtener propiedades cerámicas superiores