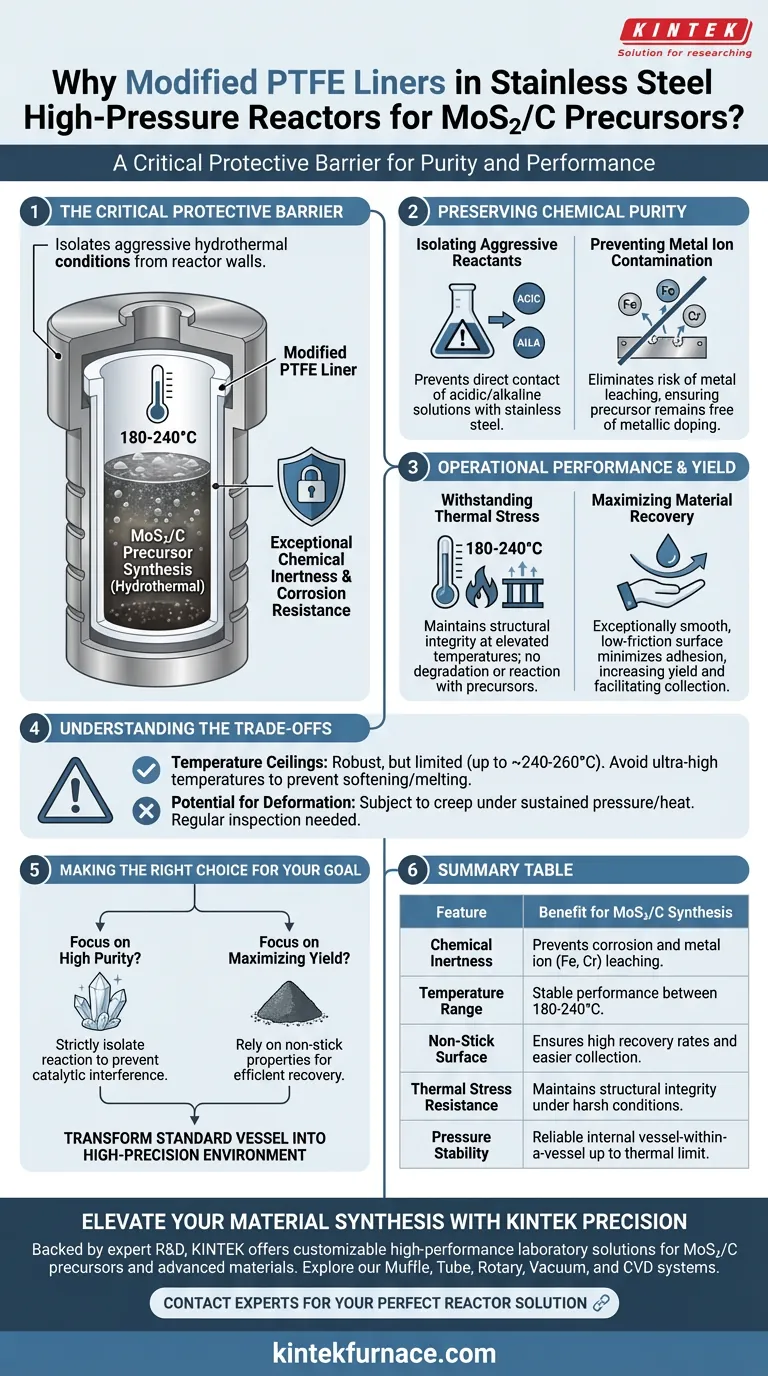

El politetrafluoroetileno (PTFE) modificado actúa como una barrera protectora crítica dentro de los reactores de alta presión de acero inoxidable. Su función principal es proporcionar una inercia química y resistencia a la corrosión excepcionales durante la síntesis hidrotermal, específicamente dentro del rango de temperatura de 180-240 °C, asegurando la pureza del precursor MoS2/C.

La síntesis hidrotermal crea un entorno interno hostil; el revestimiento de PTFE es esencial para prevenir la contaminación por iones metálicos de las paredes del reactor, al tiempo que garantiza altas tasas de recuperación de material a través de su superficie antiadherente.

Preservación de la Pureza Química

Aislamiento de Reactivos Agresivos

La síntesis hidrotermal a menudo implica soluciones ácidas o alcalinas bajo alta presión.

Sin un revestimiento, estos reactivos agresivos entrarían en contacto directo con el cuerpo de acero inoxidable.

El revestimiento de PTFE crea efectivamente un "recipiente dentro de un recipiente" químicamente inerte, protegiendo el metal estructural del reactor de la corrosión.

Prevención de la Contaminación por Iones Metálicos

Para aplicaciones sensibles como los precursores de MoS2/C, la pureza es primordial.

Si la mezcla de reacción entra en contacto con el acero inoxidable, los iones metálicos (como hierro o cromo) pueden filtrarse en la solución.

El revestimiento de PTFE elimina este riesgo, asegurando que el precursor final permanezca libre de dopaje metálico no deseado.

Rendimiento Operacional y Rendimiento

Resistencia al Estrés Térmico

El PTFE modificado se selecciona específicamente por su capacidad para mantener la integridad estructural a temperaturas elevadas.

Permanece estable en entornos hidrotermales que alcanzan los 180-240 °C.

Esta resistencia térmica asegura que el revestimiento no se degrade ni reaccione con el precursor durante la fase de calentamiento.

Maximización de la Recuperación de Material

Las propiedades físicas de la superficie del revestimiento son tan importantes como sus propiedades químicas.

El PTFE posee una superficie excepcionalmente lisa y de baja fricción.

Esto minimiza la adhesión de los precursores sintetizados a las paredes del reactor, aumentando significativamente el rendimiento y facilitando la recolección de muestras.

Comprensión de las Compensaciones

Límites de Temperatura

Aunque robusto, el PTFE modificado tiene un límite térmico definido en comparación con la carcasa de acero.

Operar significativamente por encima de 240-260 °C presenta el riesgo de que el revestimiento se ablande, deforme o derrita.

Para reacciones a temperaturas ultraaltas, un revestimiento de PTFE no es una solución adecuada y se deben considerar materiales alternativos (como PPL o cuarzo).

Potencial de Deformación

El PTFE es un polímero y está sujeto a fluencia física bajo alta presión y temperatura sostenidas.

Con el tiempo, el revestimiento puede deformarse ligeramente, afectando potencialmente el volumen interno o la estanqueidad.

Es necesaria una inspección regular de la forma del revestimiento para garantizar la seguridad y la consistencia.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su protocolo de síntesis para precursores de MoS2/C, considere sus restricciones específicas:

- Si su enfoque principal es la alta pureza: Utilice el revestimiento de PTFE para aislar estrictamente la reacción del recipiente de acero para evitar la interferencia catalítica de los iones metálicos lixiviados.

- Si su enfoque principal es maximizar el rendimiento: Confíe en las propiedades antiadherentes del revestimiento para garantizar que los nanomateriales valiosos no se pierdan debido a la adhesión a la pared.

Al funcionar como un escudo inerte, el revestimiento de PTFE transforma efectivamente un recipiente industrial estándar en un entorno de alta precisión adecuado para la síntesis avanzada de nanomateriales.

Tabla Resumen:

| Característica | Beneficio para la Síntesis de MoS2/C |

|---|---|

| Inercia Química | Previene la corrosión y la lixiviación de iones metálicos (Fe, Cr) en los precursores. |

| Rango de Temperatura | Rendimiento estable durante la síntesis hidrotermal entre 180-240 °C. |

| Superficie Antiadherente | Asegura altas tasas de recuperación de material y una recolección de muestras más fácil. |

| Resistencia al Estrés Térmico | Mantiene la integridad estructural bajo condiciones hidrotermales hostiles. |

| Estabilidad a la Presión | Actúa como un recipiente interno fiable dentro de otro hasta su límite térmico. |

Mejore su Síntesis de Materiales con la Precisión KINTEK

La precisión en la síntesis de nanomateriales comienza con el equipo adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones de laboratorio de alto rendimiento, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de hidrotermal y alta temperatura. Ya sea que esté produciendo precursores de MoS2/C o cerámicas avanzadas, nuestro equipo garantiza la máxima pureza y control del proceso.

¿Listo para optimizar la eficiencia y la producción de su laboratorio? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución de reactor perfecta!

Guía Visual

Referencias

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito específico de una tapa de horno de nitruro de boro (BN)? Proteger la pureza del acero fundido

- ¿Cuál es el propósito de utilizar controladores de temperatura integrados para CuInP2S6? Dominar la caracterización eléctrica de CIPS

- ¿Cuáles son las ventajas de usar un tubo de cuarzo para mediciones dieléctricas a alta temperatura? Optimizar la precisión y la estabilidad

- ¿Cómo afecta el uso de un crisol de cuarzo de alta pureza a las inclusiones de silicato? Simulación de Fusión Industrial Maestra

- ¿Cuáles son las funciones secundarias de los moldes de grafito de alta pureza? Desbloqueando capacidades avanzadas de sinterización

- ¿Cuáles son las funciones principales del sistema de bomba de vacío y los gases inertes? Lograr atomización de alta pureza

- ¿Cuáles son los nombres alternativos para un horno de laboratorio? Encuentre la herramienta de alta temperatura adecuada para su laboratorio

- ¿Cuál es el propósito principal de un horno de secado por chorro de sobremesa? Optimizar la preparación de cerámica de titanato de bario