La función principal de un horno de secado por chorro de sobremesa es facilitar eficientemente la evaporación del disolvente de las suspensiones de titanato de bario inmediatamente después del proceso de molienda en bola. Mediante el uso de circulación por convección forzada, este equipo logra un secado rápido a bajas temperaturas controladas, asegurando que la transición de suspensión húmeda a polvo seco ocurra sin comprometer la estructura física del material.

Si bien el mecanismo inmediato es la deshidratación, el resultado crítico es la preservación de la morfología del polvo. Este método se emplea específicamente para minimizar la aglutinación de partículas, asegurando que el material final posea la densidad aparente y las características de flujo requeridas para el moldeo cerámico de alta calidad.

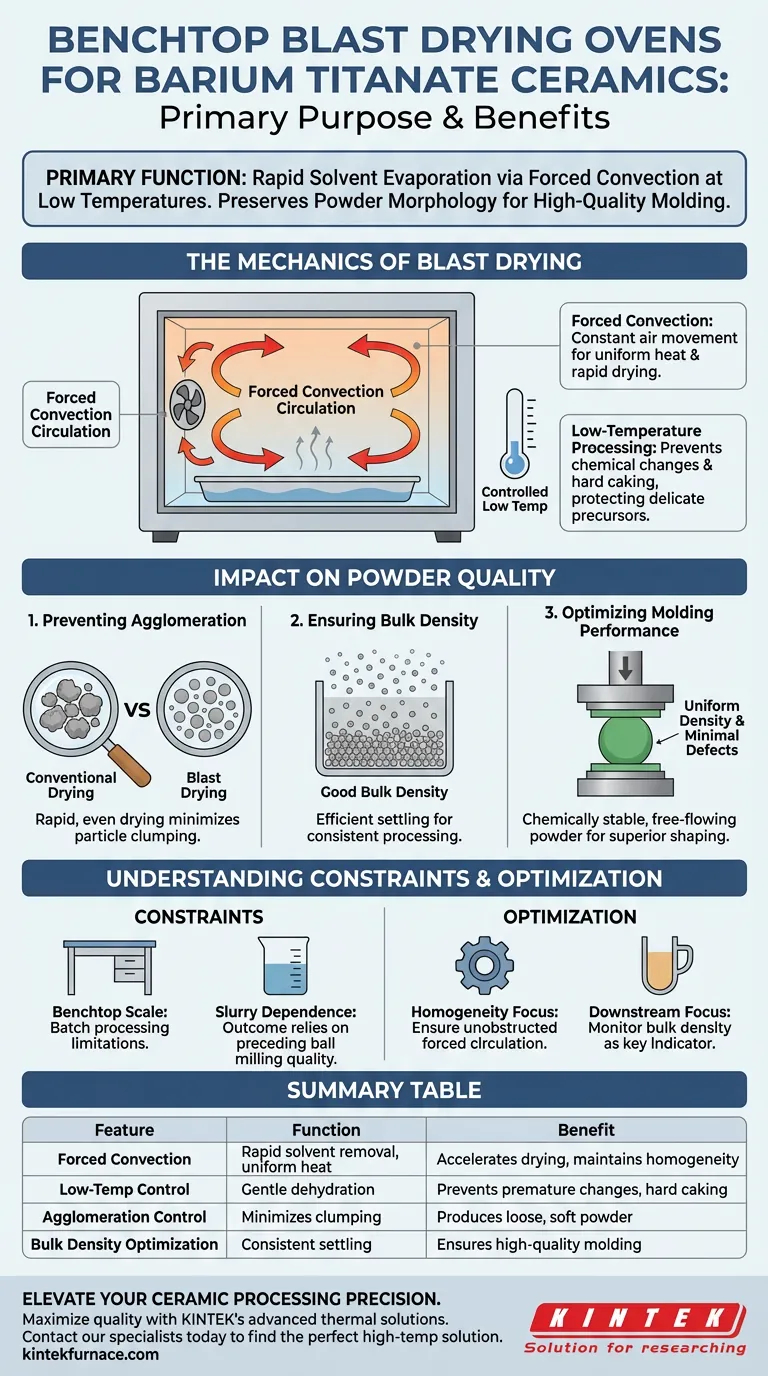

La Mecánica del Secado por Chorro

Circulación por Convección Forzada

La ventaja principal de este equipo radica en su sistema de circulación de aire. A diferencia de los hornos estáticos que dependen de la transferencia de calor pasiva, un horno de secado por chorro utiliza convección forzada para circular aire caliente por toda la cámara.

Este movimiento constante asegura una distribución uniforme de la temperatura. Transporta rápidamente el vapor del disolvente evaporado, acelerando significativamente la tasa de secado en comparación con los métodos convencionales.

Procesamiento a Baja Temperatura

El proceso está diseñado para operar a bajas temperaturas a pesar de la rápida velocidad de secado. Mantener un perfil térmico más bajo es esencial para precursores cerámicos delicados.

El calor alto puede inducir cambios químicos prematuros o apelmazamiento duro. Al mantener la temperatura moderada, el horno elimina el disolvente mientras deja intacta la composición química del titanato de bario.

Impacto en la Calidad del Polvo

Prevención de la Aglomeración

Uno de los desafíos más persistentes en la preparación de cerámica es la tendencia de los polvos a aglutinarse a medida que se secan. La aglomeración significativa crea cúmulos duros que son difíciles de romper posteriormente.

El horno de secado por chorro aborda esto secando la suspensión de manera rápida y uniforme. Esta rápida eliminación del disolvente evita la formación de fuertes puentes interpartículas, lo que resulta en una estructura de polvo más suelta y suave.

Garantía de Densidad Aparente

El estado físico del polvo seco dicta qué tan bien se compacta. La referencia establece que este método de secado asegura una buena densidad aparente.

La densidad aparente adecuada es una métrica crítica. Implica que las partículas del polvo se asientan eficientemente, lo cual es un requisito previo para la consistencia en los pasos de procesamiento posteriores.

Optimización del Rendimiento de Moldeo

El objetivo final de la fase de secado es preparar el material para la conformación. La salida del horno de secado por chorro se nota específicamente por tener un rendimiento de moldeo óptimo.

Debido a que el polvo es químicamente estable y está libre de aglomerados duros, se puede prensar o conformar en cuerpos en verde con densidad uniforme y defectos mínimos.

Comprensión de las Limitaciones

Escala y Rendimiento

La clasificación específica de este equipo como una unidad de "sobremesa" implica una limitación en cuanto al volumen de producción. Si bien es muy eficaz para la escala de laboratorio o la preparación de lotes pequeños, opera en un modelo de procesamiento por lotes en lugar de un flujo continuo.

Dependencia de la Consistencia de la Suspensión

Si bien el horno gestiona la evaporación, la calidad del polvo seco final sigue dependiendo en gran medida del paso de molienda en bola anterior. El horno puede preservar la dispersión lograda durante la molienda, pero no puede corregir una suspensión que se mezcló o estabilizó mal de antemano.

Optimización de su Preparación Cerámica

Para sacar el máximo provecho de un horno de secado por chorro de sobremesa, alinee su uso con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la Homogeneidad del Polvo: Asegúrese de que la circulación forzada esté activa y sin obstrucciones para evitar "puntos muertos" donde un secado desigual podría provocar aglomeración localizada.

- Si su enfoque principal es el Procesamiento Posterior: Monitoree cuidadosamente la densidad aparente del producto seco, ya que este es su mejor indicador de qué tan bien se comportará el polvo durante la fase de moldeo.

Al controlar la tasa de evaporación y la temperatura, transforma un simple paso de secado en una medida crítica de control de calidad para sus cerámicas de titanato de bario.

Tabla Resumen:

| Característica | Función en la Preparación de Titanato de Bario | Beneficio para el Material Final |

|---|---|---|

| Convección Forzada | Rápida eliminación de disolvente y calor uniforme | Acelera el secado manteniendo la homogeneidad |

| Control a Baja Temperatura | Deshidratación suave de la suspensión | Previene cambios químicos prematuros y apelmazamiento duro |

| Control de Aglomeración | Minimiza la aglutinación de partículas | Produce polvo suelto y suave para una mejor dispersión |

| Optimización de la Densidad Aparente | Asentamiento uniforme de partículas | Asegura un moldeo y conformación de alta calidad |

Eleve la Precisión de su Procesamiento Cerámico

Maximice la calidad de su material con las avanzadas soluciones térmicas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados adaptados para un secado y sinterización precisos. Ya sea que esté optimizando la morfología del titanato de bario o escalando la producción, nuestros sistemas personalizables brindan la uniformidad y el control que su investigación exige.

¿Listo para refinar su flujo de trabajo de laboratorio? Contacte a nuestros especialistas hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los requisitos de material para las cámaras de reacción principales? Asegure la pirólisis pura con cuarzo y corindón

- ¿Cuál es el objetivo técnico de usar cápsulas de cuarzo selladas al vacío para la homogeneización de aleaciones Co-Ti-V? Salvaguardar la integridad química

- ¿Cuáles son algunas aplicaciones especializadas de los tubos de cuarzo? Esencial para procesos de alta temperatura y alta pureza

- ¿Por qué se requieren crisoles de alta alúmina para pruebas de corrosión por inmersión estática? Garantice la pureza de los datos al 1000 °C

- ¿Cuáles son las funciones principales de los crisoles de grafito de alta pureza? Optimización de la pureza y eficiencia de la aleación Mg-Zn-xSr

- ¿Cuál es el límite máximo de temperatura para una bomba de vacío de circulación de agua estándar y qué puede alcanzar con una configuración especial? Descubra las soluciones para altas temperaturas

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío de laboratorio para nanomateriales de ZnO modificados? Protege la nanointegridad

- ¿Por qué utilizar crisoles de alto contenido de alúmina (Alundum) para la síntesis de vitrocerámicas de monacita? Garantice la pureza en la investigación a altas temperaturas