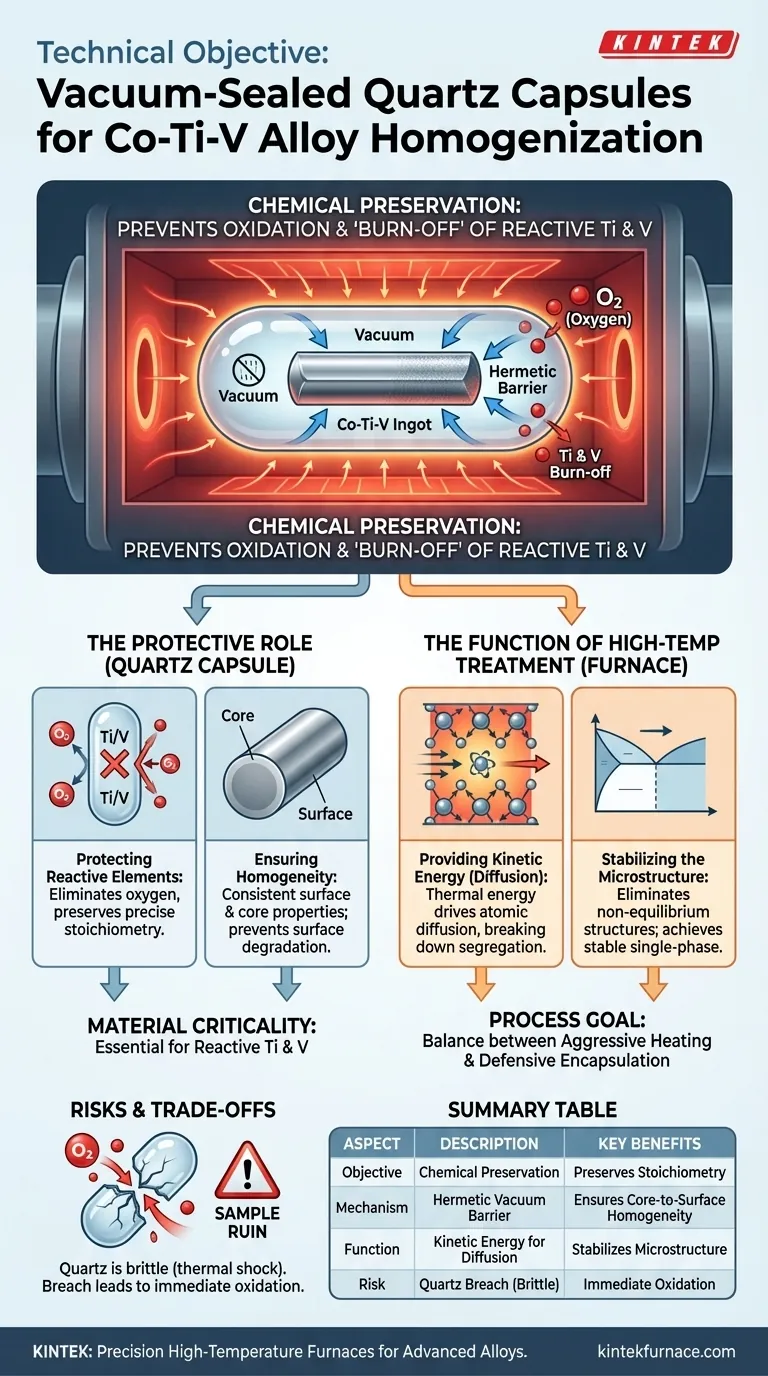

El objetivo técnico se centra fundamentalmente en la preservación química durante el estrés térmico. Al encerrar lingotes de aleación Co-Ti-V en cápsulas de cuarzo selladas al vacío, se establece una barrera hermética que soporta temperaturas de hasta 1100 °C. Este aislamiento evita la oxidación y la posterior "combustión" de elementos altamente reactivos —específicamente Titanio (Ti) y Vanadio (V)— durante ciclos prolongados de tratamiento térmico.

La cápsula de cuarzo actúa como un escudo sacrificial, manteniendo un vacío o un ambiente inerte alrededor del lingote. Esto asegura que la composición química de la superficie de la aleación permanezca idéntica a la de su núcleo, previniendo la degradación superficial que de otro modo ocurriría debido a la exposición al aire a altas temperaturas.

El Papel Crítico del Aislamiento Elemental

Protección de los Elementos Reactivos

El titanio y el vanadio se clasifican como elementos activos. Cuando se exponen al oxígeno a altas temperaturas, se oxidan rápidamente.

En un ambiente de horno abierto, estos elementos se "quemarían" o degradarían. La cápsula de cuarzo sellada al vacío crea un microambiente que elimina la presencia de oxígeno, preservando la estequiometría precisa de su aleación.

Garantizar la Homogeneidad del Núcleo a la Superficie

El objetivo de la homogeneización es la consistencia. Si la superficie se oxida, las propiedades del material en el exterior diferirán significativamente del interior.

La barrera de cuarzo asegura que las características de rendimiento de la superficie de la aleación permanezcan consistentes con el material a granel. Esto permite pruebas y aplicaciones precisas de la aleación después del tratamiento.

La Función del Tratamiento a Alta Temperatura

Proporcionar Energía Cinética para la Difusión

Mientras la cápsula protege, el calor del horno impulsa el proceso. El ambiente de alta temperatura (por ejemplo, 1100 °C) proporciona la energía térmica necesaria para que los átomos se muevan.

Esta energía cinética permite que los átomos dentro de la aleación se difundan eficazmente. Esta difusión es esencial para descomponer la segregación que ocurre durante la fase inicial de fusión.

Estabilización de la Microestructura

El objetivo final de este ciclo térmico es eliminar las estructuras de no equilibrio.

Al mantener un alto calor durante períodos prolongados (hasta 48 horas) dentro de la cápsula, la aleación logra una estructura de solución sólida estable y monofásica. Esto es particularmente crítico para aleaciones de entropía media y alta, donde la estabilidad estructural es primordial.

Comprender las Compensaciones

Las Limitaciones del Cuarzo

Si bien el cuarzo ofrece una excelente resistencia a altas temperaturas y propiedades de sellado, no es indestructible. Es frágil y susceptible al choque térmico si se enfría o calienta demasiado rápido.

El Riesgo de Brecha

La integridad del proceso depende completamente del sellado. Si la cápsula de cuarzo falla o tiene fugas durante el ciclo de 48 horas, el oxígeno infiltrará el ambiente inmediatamente.

Esto resultaría en la oxidación y pérdida de elementos exactas que el proceso fue diseñado para prevenir, probablemente arruinando la muestra.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de homogeneización, considere los siguientes objetivos específicos:

- Si su enfoque principal es la precisión composicional: Priorice un sellado al vacío de alta calidad para evitar que incluso cantidades traza de oxígeno reaccionen con el Titanio y el Vanadio.

- Si su enfoque principal es la uniformidad estructural: Asegúrese de que la temperatura del horno se mantenga consistentemente (por ejemplo, 1100 °C) durante toda la duración para permitir una difusión atómica suficiente en todo el lingote.

La homogeneización exitosa depende del equilibrio entre un calentamiento agresivo para impulsar la difusión y una encapsulación defensiva para preservar la química.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Objetivo Principal | Preservación química; prevención de la oxidación y "combustión" de elementos reactivos (Ti, V) durante el estrés térmico a alta temperatura. |

| Mecanismo | Crea una barrera hermética y sellada al vacío alrededor del lingote, aislándolo del oxígeno a temperaturas de hasta 1100 °C. |

| Beneficios Clave | Preserva la estequiometría precisa, asegura la homogeneidad del núcleo a la superficie, permite una difusión atómica eficiente, estabiliza la microestructura. |

| Criticidad del Material | Esencial para elementos reactivos como el Titanio (Ti) y el Vanadio (V) en aleaciones Co-Ti-V. |

| Limitaciones/Riesgos | El cuarzo es frágil (riesgo de choque térmico); la ruptura de la cápsula durante el tratamiento provoca oxidación inmediata y la ruina de la muestra. |

Logre una integridad de material incomparable para sus aleaciones avanzadas con los hornos de alta temperatura de precisión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades únicas. Asegure que sus procesos de homogeneización, como los de las aleaciones Co-Ti-V, entreguen consistentemente una precisión química y uniformidad estructural. Contáctenos hoy para optimizar sus soluciones de procesamiento térmico.

Guía Visual

Referencias

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué se selecciona un crisol de acero inoxidable para fundir la aleación de magnesio AM60? Garantizar la pureza y seguridad de la aleación

- ¿Por qué se utilizan crisoles de dióxido de circonio (ZrO2) para experimentos de escoria-metal? Garantiza la pureza química a altas temperaturas

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Superior para el manejo de gases húmedos y corrosivos

- ¿Cuáles son los tipos comunes y los rangos de tamaño de los tubos de cerámica de alúmina? Encuentre el ajuste perfecto para su laboratorio

- ¿Cuál es el propósito específico de usar un crisol de grafito equipado con un tapón durante el proceso de fusión de Mg3Sb2?

- ¿Cuál es la función principal del tubo de cuarzo transparente en la técnica de Zona Flotante? Control óptico y atmosférico

- ¿Qué crea la acción de bombeo en una bomba de vacío de agua circulante? Descubra el mecanismo de anillo líquido

- ¿Por qué es necesario un sistema de bomba de vacío de alto rendimiento para las aleaciones AlV55? Garantice pureza y precisión de grado aeroespacial