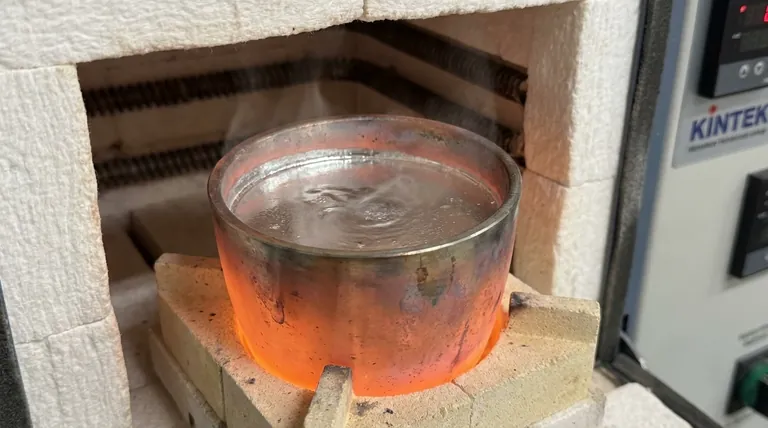

En la metalurgia a alta temperatura, el contenedor es tan crítico como el contenido. Se selecciona un crisol de acero inoxidable para fundir la aleación de magnesio AM60 principalmente por dos razones: su excepcional resistencia a altas temperaturas y su inercia química. Puede soportar las temperaturas de refinación requeridas de 973-993 K (700-720 °C) sin deformarse, lo que garantiza la integridad estructural. Más importante aún, es relativamente inerte con el magnesio fundido, que es muy agresivo, lo que previene la contaminación y preserva la composición química precisa de la aleación final.

La selección de un crisol para un metal reactivo como el magnesio va más allá de la simple tolerancia al calor. El factor crítico es encontrar un material que proporcione estabilidad estructural a altas temperaturas y compatibilidad química para prevenir la contaminación catastrófica de la aleación final.

Los Pilares Gemelos de la Selección de Crisoles

Al trabajar con metales fundidos, especialmente los altamente reactivos como las aleaciones de magnesio, la elección del material del crisol se rige por dos requisitos fundamentales. El incumplimiento de cualquiera de ellos puede provocar fallos en el proceso, productos comprometidos o incidentes de seguridad peligrosos.

Garantizar la Integridad Estructural Bajo Calor

El proceso de refinación de la aleación de magnesio AM60 se lleva a cabo a un rango de temperatura muy alto de 973-993 K. A estas temperaturas, muchos metales comunes se ablandarían, perderían su resistencia estructural y se deformarían bajo el peso del metal fundido.

Una ventaja clave del acero inoxidable es su excelente resistencia a altas temperaturas. Mantiene de manera confiable su forma y rigidez dentro de esta ventana operativa, asegurando que la aleación fundida esté contenida de forma segura sin riesgo de rotura o derrame.

Prevenir la Contaminación Química

El magnesio fundido es extremadamente reactivo. Tiene una fuerte tendencia a reaccionar o disolver otros materiales con los que entra en contacto, incluido su contenedor.

Se elige el acero inoxidable porque es relativamente inerte con el magnesio fundido. Esta estabilidad química es crucial para evitar que elementos del crisol (como exceso de hierro o níquel) se filtren en el fundido. Esto garantiza que se mantenga la integridad química de la aleación AM60, lo cual es esencial para lograr sus propiedades mecánicas deseadas.

El Peligro Oculto: Pureza de la Aleación

El término "aleación" se refiere a un metal con una receta muy precisa de elementos constituyentes. El rendimiento de la pieza fundida final —su resistencia, resistencia a la corrosión y peso— depende completamente del mantenimiento de esa receta exacta.

El Problema de las Impurezas

Si el crisol reacciona con el magnesio fundido, introduce impurezas. Incluso un pequeño porcentaje de contaminación del material del crisol puede alterar drásticamente las propiedades de la aleación AM60.

Esto puede llevar a productos finales que no cumplen con las especificaciones de ingeniería, lo que resulta en lotes rechazados, recursos desperdiciados y posibles fallos en servicio. El uso de un crisol no reactivo es un paso fundamental en el control de calidad.

Por Qué la Compatibilidad de Materiales es Innegociable

La alta reactividad del magnesio significa que un material de crisol incompatible se disolvería activamente en el baño fundido. Esto no solo contamina la aleación, sino que también degrada el propio crisol, lo que eventualmente conduce a un fallo estructural.

El acero inoxidable proporciona la barrera necesaria, actuando como un contenedor estable y confiable que protege la pureza de la aleación durante todo el proceso de fusión y refinación.

Comprender las Compensaciones

Si bien el acero inoxidable es una excelente opción para esta aplicación, ninguna selección de material está exenta de compromisos. Reconocer estas compensaciones es clave para un proceso de ingeniería robusto.

"Relativamente Inerte" No Significa "Inerte"

El término "relativamente inerte" es importante. Implica que, a lo largo de muchos ciclos de calentamiento, aún puede ocurrir una interacción mínima. Los crisoles son artículos consumibles con una vida útil finita y deben inspeccionarse y reemplazarse periódicamente.

El Factor Costo

Las aleaciones de acero inoxidable son significativamente más caras que los materiales más simples como el acero al carbono o el acero dulce. Sin embargo, este mayor costo inicial se justifica por la prevención de contaminaciones costosas y la garantía de seguridad operativa, lo que resulta en un menor costo total de propiedad.

Tomar la Decisión Correcta para Su Proceso

Sus prioridades específicas dictarán por qué las propiedades del acero inoxidable son tan críticas para su aplicación.

- Si su principal enfoque es la pureza y calidad de la aleación: La inercia química del acero inoxidable es innegociable para prevenir la contaminación que arruina las propiedades especificadas de la aleación.

- Si su principal enfoque es la seguridad operativa: La resistencia a altas temperaturas del acero inoxidable garantiza que el crisol no se deformará ni fallará, previniendo derrames catastróficos y peligrosos de metal fundido.

- Si su principal enfoque es la fiabilidad del proceso: Elegir acero inoxidable minimiza el riesgo de rechazo de lotes debido a impurezas, asegurando una producción de fabricación consistente y predecible.

En última instancia, la selección de un crisol de acero inoxidable para fundir AM60 es una decisión de ingeniería fundamental que salvaguarda directamente la calidad, la seguridad y el éxito de todo el proceso metalúrgico.

Tabla Resumen:

| Requisito del Crisol | Ventaja del Acero Inoxidable |

|---|---|

| Integridad Estructural | Excelente resistencia a altas temperaturas (hasta 720 °C) previene la deformación |

| Inercia Química | Relativamente inerte con el magnesio fundido, previene la contaminación |

| Pureza de la Aleación | Mantiene la composición química precisa de AM60 para propiedades consistentes |

| Seguridad Operativa | Previene derrames catastróficos y garantiza la fiabilidad del proceso |

¿Listo para Salvaguardar Sus Procesos a Alta Temperatura?

Elegir el crisol adecuado es fundamental para la pureza, seguridad y fiabilidad de su trabajo metalúrgico. KINTEK comprende las exigencias precisas de las aplicaciones a alta temperatura.

Respaldado por I+D y fabricación expertos, KINTEK ofrece muflas, tubos, rotatorios, de vacío, sistemas CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades únicas. Nuestras soluciones están diseñadas para manejar materiales reactivos como aleaciones de magnesio con la máxima precisión.

Permítanos ayudarle a lograr resultados consistentes y de alta calidad. Póngase en contacto con nuestros expertos hoy mismo para discutir una solución personalizada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso