Los crisoles de dióxido de circonio (ZrO2) son el recipiente elegido para experimentos de equilibrio escoria-metal a altas temperaturas, principalmente debido a su inercia química y estabilidad térmica superiores. Están diseñados específicamente para soportar entornos extremos, como la fundición de aleaciones de níquel a temperaturas de hasta 1550 °C, sin reaccionar con el contenido fundido ni degradarse durante largos períodos.

En experimentos de equilibrio, la pureza de la muestra es primordial. Los crisoles de dióxido de circonio actúan como una barrera neutral, evitando que el material del recipiente se disuelva en la aleación fundida y contamine los datos, asegurando así que los resultados analíticos representen el verdadero estado químico de la muestra.

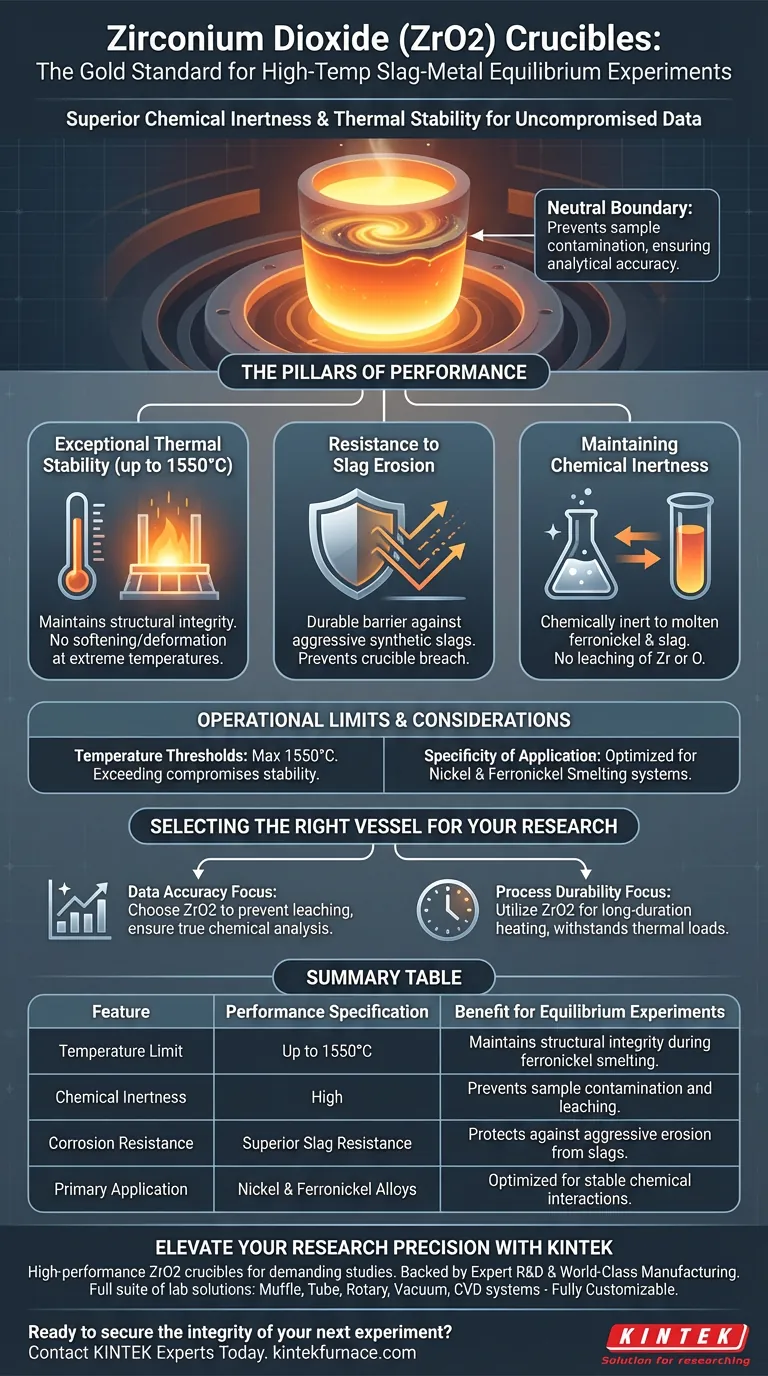

Los pilares del rendimiento del recipiente de reacción

Para comprender por qué se utiliza el ZrO2, es necesario examinar las demandas físicas y químicas específicas que se imponen a un crisol durante los estudios de equilibrio escoria-metal.

Excepcional estabilidad térmica

Los experimentos de equilibrio a menudo requieren mantener altas temperaturas durante períodos prolongados para permitir que las reacciones químicas se estabilicen.

El dióxido de circonio exhibe una notable estabilidad a temperaturas de hasta 1550 °C. A diferencia de materiales refractarios inferiores, mantiene su integridad estructural y no se ablanda ni se deforma bajo el intenso calor requerido para la fundición de aleaciones de ferroníquel.

Resistencia a la erosión por escoria

Las escorias sintéticas utilizadas en estos experimentos son altamente corrosivas y pueden consumir rápidamente los revestimientos de crisoles estándar.

Los crisoles de ZrO2 ofrecen una resistencia superior a la erosión por escoria. Crean una barrera duradera contra el agresivo ataque químico de la escoria fundida, asegurando que el crisol no se rompa ni se degrade antes de que el experimento se complete.

Mantenimiento de la inercia química

El factor más crítico en los estudios de equilibrio es prevenir la contaminación cruzada entre el recipiente de contención y la muestra.

El ZrO2 se utiliza porque permanece químicamente inerte con respecto al ferroníquel fundido y la escoria. Contiene eficazmente el fundido sin lixiviar circonio u oxígeno en la aleación, lo cual es esencial para obtener resultados analíticos precisos y no contaminados.

Límites operativos y consideraciones

Si bien el dióxido de circonio es un material robusto, su aplicación exitosa requiere el cumplimiento de sus parámetros operativos.

Umbrales de temperatura

Es vital tener en cuenta el límite térmico específico de 1550 °C. Aunque es muy eficaz hasta este punto, exceder este umbral de temperatura podría comprometer la estabilidad estructural o las propiedades de resistencia del crisol.

Especificidad de la aplicación

El material se destaca específicamente por su eficacia en la fundición de aleaciones de níquel y ferroníquel. Si bien sus propiedades son generalmente robustas, su rendimiento está optimizado para las interacciones químicas específicas que se encuentran en estos sistemas de escoria-metal.

Selección del recipiente adecuado para su investigación

Al diseñar su configuración experimental, la elección del crisol debe alinearse con sus objetivos analíticos específicos.

- Si su enfoque principal es la precisión de los datos: Elija ZrO2 para evitar la lixiviación de los componentes del crisol y garantizar que su análisis químico final refleje solo la interacción entre la escoria y el metal.

- Si su enfoque principal es la durabilidad del proceso: Utilice ZrO2 para experimentos que requieran ciclos de calentamiento de larga duración hasta 1550 °C, ya que resiste el estrés físico de las cargas térmicas prolongadas.

Al seleccionar el dióxido de circonio, prioriza la integridad de sus datos de equilibrio a través de la estabilidad del material y la neutralidad química.

Tabla resumen:

| Característica | Especificación de rendimiento | Beneficio para experimentos de equilibrio |

|---|---|---|

| Límite de temperatura | Hasta 1550 °C | Mantiene la integridad estructural durante la fundición de ferroníquel. |

| Inercia química | Alta | Evita la contaminación de la muestra y la lixiviación de materiales del crisol. |

| Resistencia a la corrosión | Resistencia superior a la escoria | Protege contra la erosión agresiva de escorias sintéticas. |

| Aplicación principal | Aleaciones de níquel y ferroníquel | Optimizado para interacciones químicas estables en sistemas metálicos. |

Mejore la precisión de su investigación con KINTEK

No permita que la contaminación del crisol comprometa sus datos analíticos. KINTEK proporciona crisoles de dióxido de circonio de alto rendimiento diseñados para los estudios de equilibrio escoria-metal más exigentes. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una suite completa de soluciones de laboratorio a alta temperatura, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas.

¿Listo para asegurar la integridad de su próximo experimento? Contacte a los expertos de KINTEK hoy

Guía Visual

Referencias

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Cuáles son los requisitos de material para un bote de cuarzo en APVT? Garantizar el crecimiento de nanocables de Sb2Se3 de alta pureza

- ¿Cómo mejoran las aberturas técnicas y los sellos de 15x80 mm la eficiencia del horno eléctrico? Maximice el rendimiento térmico hoy mismo

- ¿Por qué se requiere un crisol de Pt5%Au para el vidrio bioactivo S53P4? Garantizar la pureza a 1400°C

- ¿Cuál es la función de un cristalizador de condensación en un sistema de recuperación de vapor de magnesio? Purificación y rendimiento maestros

- ¿Cuáles son los requisitos para los tubos de cuarzo sellados para CVT? Asegure alta pureza e integridad para el crecimiento de NiI2 y MnPS3

- ¿Cómo estabilizan los tubos de alúmina de alta pureza con múltiples orificios las pruebas de CV? Mejore la precisión de los datos con las soluciones KINTEK

- ¿Por qué se utilizan dispositivos de filtración por vacío y papeles de filtro de celulosa específicos en la recuperación de síntesis hidrotermal?