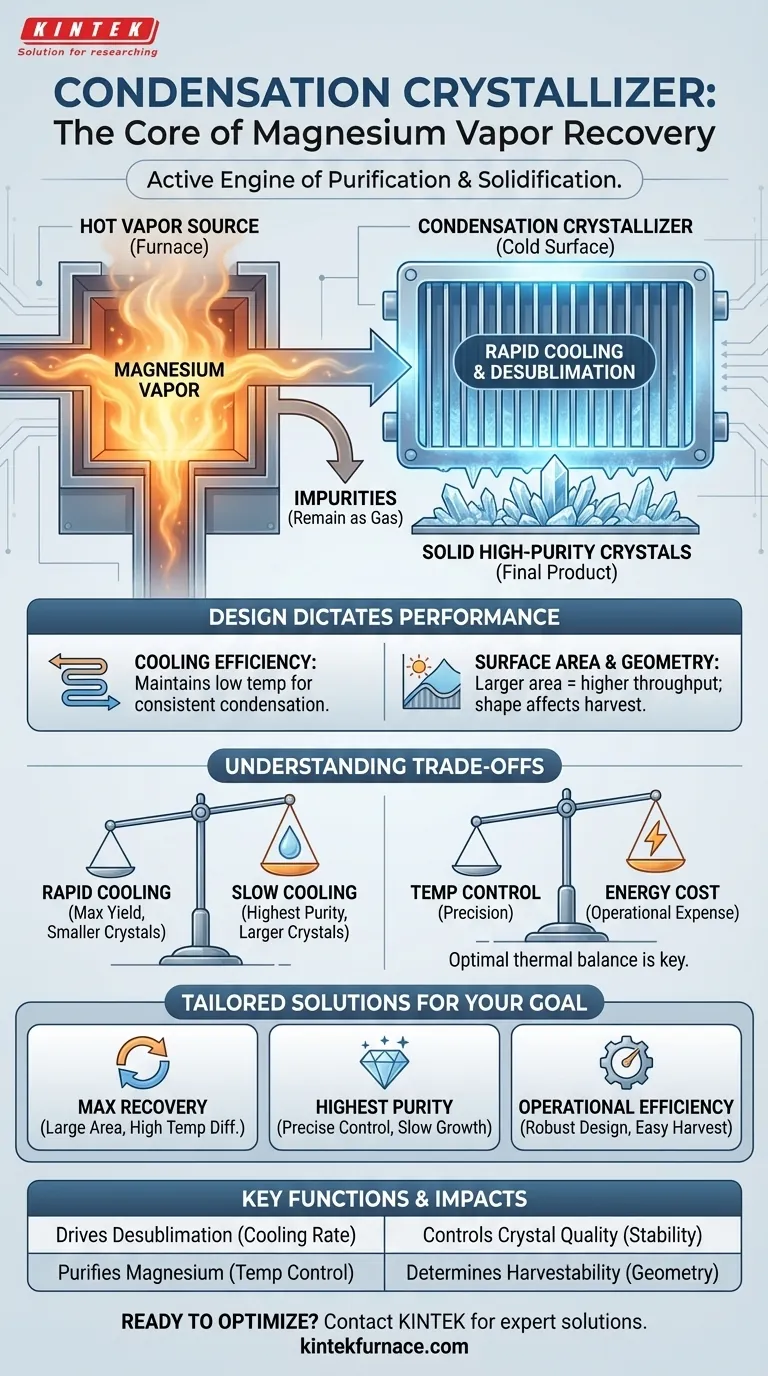

En cualquier sistema de recuperación de vapor de magnesio, el cristalizador de condensación cumple un propósito principal. Proporciona una superficie de baja temperatura, controlada con precisión, donde el vapor de magnesio caliente y purificado se enfría rápidamente y se transforma de gas directamente en cristales sólidos de alta pureza. Este componente actúa como punto de recolección designado para el producto metálico final.

El cristalizador no es simplemente una placa de recolección pasiva; es el motor activo de purificación y solidificación. Al gestionar la diferencia de temperatura entre el vapor caliente y su superficie fría, dicta la eficiencia de la recuperación de magnesio y la calidad del producto cristalino final.

El Principio Fundamental: Impulsar un Cambio de Fase

Todo el proceso depende del control del estado físico del magnesio. La función del cristalizador es forzar un cambio de fase específico y muy deseable, de gas a sólido.

Del Vapor Caliente al Metal Sólido

Dentro del horno, el material crudo que contiene magnesio se calienta al vacío, lo que hace que el magnesio puro se convierta en un vapor a alta temperatura. Este vapor es menos denso que la atmósfera circundante, por lo que asciende.

El Papel de una Superficie Fría

El cristalizador de condensación se coloca estratégicamente en la trayectoria de este vapor ascendente. Se enfría activamente para mantener una temperatura significativamente más baja que la del gas de magnesio.

Condensación y Desublimación

Cuando las moléculas de vapor caliente entran en contacto con esta superficie fría, pierden energía térmica casi instantáneamente. Este enfriamiento rápido las obliga a condensarse de un estado gaseoso directamente a un estado sólido, un proceso conocido como desublimación. Este salto de la fase líquida es fundamental para formar una estructura cristalina.

Crecimiento de Cristales y Purificación

A medida que el magnesio puro se deposita en el cristalizador, comienza a crecer hasta formar una masa sólida de cristales. Las impurezas con diferentes puntos de ebullición o presiones de vapor tienden a permanecer en la fase gaseosa y no se recolectan, lo que hace de este un paso crucial en el proceso de purificación.

Cómo el Diseño Dicta el Rendimiento

El diseño físico y los parámetros operativos del cristalizador impactan directamente en el éxito de toda la operación de recuperación. Su eficiencia no es una casualidad; es un resultado de ingeniería.

Eficiencia de Enfriamiento

La capacidad de eliminar calor de manera constante y mantener una baja temperatura superficial es el factor más crítico. Esto a menudo se logra con sistemas de enfriamiento interno por agua o externo por aire. Un enfriamiento ineficiente conduce a tasas de recuperación más bajas porque parte del vapor de magnesio no logrará condensarse.

Área de Superficie y Geometría

Un área de superficie más grande proporciona más espacio para que ocurra la condensación, lo que influye directamente en el rendimiento del sistema. La geometría del cristalizador también afecta cómo crecen los cristales de magnesio y con qué facilidad se pueden cosechar una vez completado el proceso.

Comprender las Compensaciones

Optimizar un cristalizador implica equilibrar prioridades contrapuestas. La configuración ideal depende completamente del resultado deseado para el producto final.

Velocidad de Enfriamiento frente a Calidad del Cristal

Una velocidad de enfriamiento muy rápida (una gran diferencia de temperatura) maximizará la cantidad de magnesio recuperado. Sin embargo, esto puede dar lugar a cristales más pequeños y menos densos. Un proceso de enfriamiento más lento y controlado a menudo produce cristales más grandes y de mayor pureza, pero puede reducir ligeramente la tasa de recuperación general.

Control de Temperatura frente a Costo de Energía

Mantener una diferencia de temperatura significativa es un proceso que consume mucha energía. Enfriar en exceso el cristalizador es un desperdicio y aumenta los costos operativos, mientras que un enfriamiento insuficiente perjudica directamente la eficiencia de la recuperación. Encontrar el equilibrio térmico óptimo es clave para la viabilidad económica.

Tomar la Decisión Correcta para su Objetivo

La operación del cristalizador debe adaptarse a sus objetivos de producción específicos.

- Si su principal objetivo es la tasa máxima de recuperación: Priorice una gran área de superficie y un diferencial de temperatura significativo para capturar la mayor cantidad de vapor posible, incluso si sacrifica el tamaño del cristal.

- Si su principal objetivo es la máxima pureza del producto: Enfatice un control de temperatura preciso y estable para promover un crecimiento de cristales más lento y selectivo que deje las impurezas atrás.

- Si su principal objetivo es la eficiencia operativa: Elija un diseño de cristalizador simple y robusto que equilibre una alta tasa de recuperación con facilidad de cosecha y un tiempo de inactividad de mantenimiento mínimo.

En última instancia, dominar la función del cristalizador de condensación es la clave para controlar tanto la cantidad como la calidad de su magnesio recuperado.

Tabla Resumen:

| Función | Factor Clave | Impacto en la Recuperación |

|---|---|---|

| Impulsa la Desublimación | Velocidad de Enfriamiento y Temperatura Superficial | Dicta la tasa de transformación de vapor a sólido. |

| Purifica el Magnesio | Control de Temperatura | Condensa selectivamente el Mg puro, dejando las impurezas en la fase de vapor. |

| Controla la Calidad del Cristal | Velocidad y Estabilidad de Enfriamiento | Influye en el tamaño, la densidad y la pureza del cristal. |

| Determina la Cosechabilidad | Geometría del Cristalizador y Área de Superficie | Afecta la facilidad con la que se recoge el producto sólido final. |

¿Listo para optimizar su sistema de recuperación de vapor de magnesio? El cristalizador de condensación es el corazón de su proceso, dictando la pureza, el rendimiento y la eficiencia. En KINTEK, nuestra experiencia en sistemas de vacío a alta temperatura se traduce directamente en el diseño y la fabricación de cristalizadores y hornos adaptados a sus objetivos específicos, ya sea recuperación máxima, máxima pureza o eficiencia operativa. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos personalizables para necesidades únicas.

Vamos a diseñar su solución. Póngase en contacto con nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura