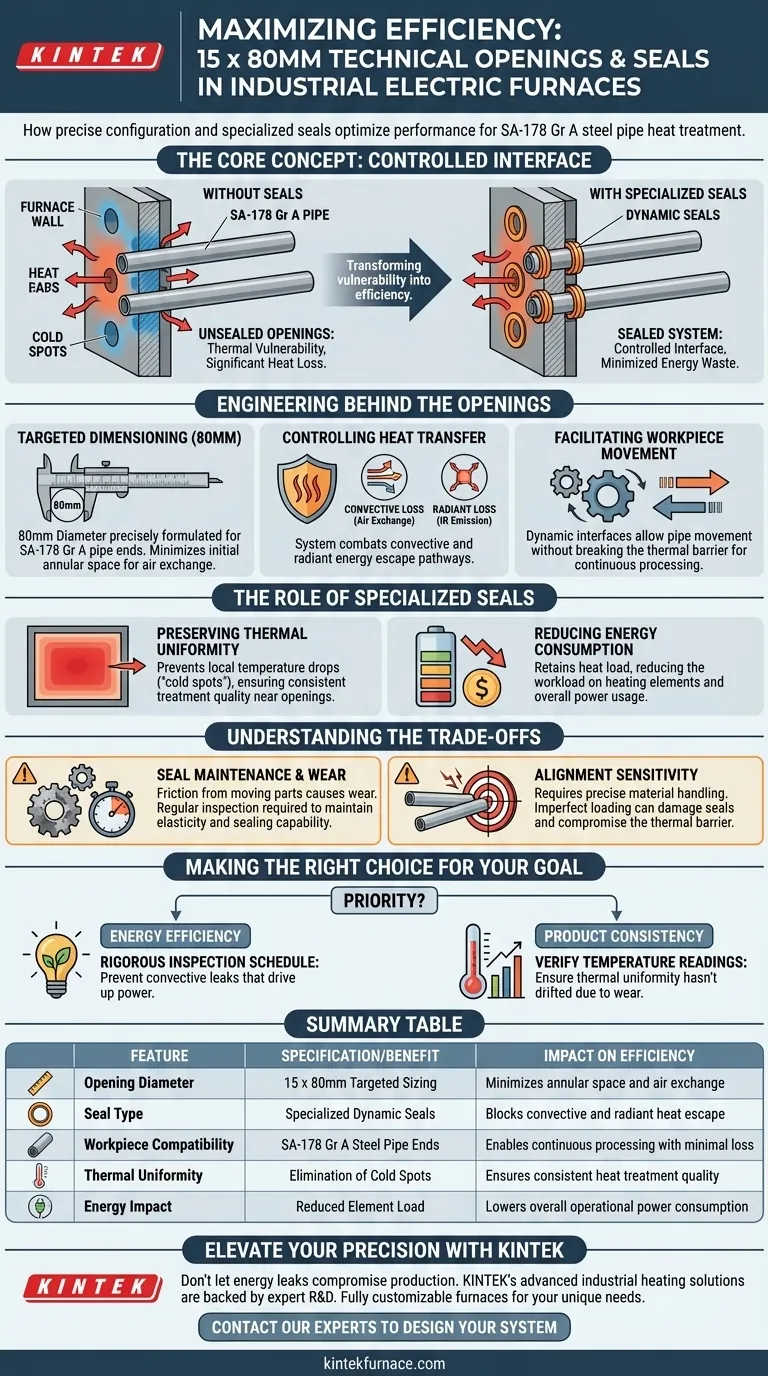

La configuración precisa de quince aberturas técnicas de 80 mm permite el tratamiento térmico dirigido de los extremos de tuberías de acero SA-178 Gr A sin comprometer el envolvente térmico del horno. Al integrar sellos especializados que se adaptan al movimiento de la pieza de trabajo, estas aberturas reducen drásticamente la fuga de calor convectivo y radiante, lo que se traduce directamente en temperaturas internas estabilizadas y menores requisitos de energía.

Al aislar eficazmente el entorno interno, estos sellos especializados transforman una posible vulnerabilidad térmica —múltiples penetraciones en el casco— en una interfaz controlada que admite el procesamiento continuo y minimiza el desperdicio de energía.

La ingeniería detrás de las aberturas

Dimensionamiento dirigido

Las aberturas se fabrican con un diámetro específico de 80 mm. Esta dimensión se calcula para permitir la inserción de los extremos de las tuberías de acero SA-178 Gr A.

Al hacer coincidir el tamaño de la abertura estrechamente con la pieza de trabajo, el diseño limita naturalmente el espacio anular disponible para el intercambio de aire. Esto minimiza el potencial inicial de pérdida de calor antes de que se apliquen los sellos.

Control de los mecanismos de transferencia de calor

El sistema está diseñado para combatir dos tipos específicos de pérdida de energía: convectiva y radiante.

La pérdida convectiva ocurre cuando la atmósfera caliente del horno escapa a través de huecos, mientras que la pérdida radiante implica la emisión directa de energía infrarroja. La integración de las aberturas con los sellos bloquea eficazmente ambas vías.

Facilitación del movimiento de la pieza de trabajo

El tratamiento térmico industrial a menudo requiere el movimiento o la rotación de las piezas durante el ciclo.

Las aberturas técnicas no son tapones estáticos; son interfaces dinámicas. El diseño permite que los extremos de las tuberías se muevan según lo requiera el proceso sin romper la barrera térmica.

El papel de los sellos especializados

Preservación de la uniformidad térmica

La consistencia es fundamental en el tratamiento térmico. Si el calor escapa a través de las aberturas, se crean "puntos fríos" cerca de la pared del horno.

Los sellos evitan estas caídas de temperatura localizadas. Esto garantiza que la uniformidad térmica interna permanezca intacta, asegurando que los extremos de las tuberías cerca de las aberturas reciban exactamente el mismo tratamiento que los que están más adentro del horno.

Reducción del consumo de energía

Cuando un horno pierde calor, los elementos calefactores deben trabajar más para compensar.

Al minimizar las fugas a través de las quince aberturas, el horno retiene su carga de calor de manera más efectiva. Esto reduce directamente el consumo total de energía necesario para mantener la temperatura del proceso.

Comprensión de las compensaciones

Mantenimiento y desgaste de los sellos

Si bien estos sellos son esenciales para la eficiencia, introducen una variable de mantenimiento. Debido a que interactúan con piezas de trabajo en movimiento, los sellos están sujetos a fricción y desgaste mecánico.

Los sellos degradados comprometerán tanto la eficiencia como la uniformidad térmica. Requieren una inspección regular para garantizar que no hayan perdido su elasticidad o capacidad de sellado.

Sensibilidad a la alineación

La efectividad de una abertura de 80 mm depende de una carga precisa.

Si las tuberías SA-178 Gr A no están alineadas perfectamente con las aberturas, pueden dañar físicamente los sellos durante la inserción o el movimiento. Esto requiere sistemas precisos de manipulación de materiales para evitar daños a la barrera térmica.

Tomando la decisión correcta para su objetivo

Para maximizar el valor de esta configuración de horno, considere sus prioridades operativas:

- Si su enfoque principal es la eficiencia energética: Implemente un riguroso programa de inspección de los sellos para evitar fugas convectivas que aumentarán silenciosamente el consumo de energía.

- Si su enfoque principal es la consistencia del producto: Verifique regularmente las lecturas de temperatura cerca de las aberturas técnicas para garantizar que la uniformidad térmica no se haya desviado debido al desgaste del sello.

La gestión adecuada de estas interfaces garantiza que su horno funcione con la máxima eficiencia térmica.

Tabla resumen:

| Característica | Especificación/Beneficio | Impacto en la eficiencia |

|---|---|---|

| Diámetro de la abertura | Dimensionamiento dirigido de 15 x 80 mm | Minimiza el espacio anular y el intercambio de aire |

| Tipo de sello | Sellos dinámicos especializados | Bloquea la fuga de calor convectivo y radiante |

| Compatibilidad de la pieza de trabajo | Extremos de tuberías de acero SA-178 Gr A | Permite el procesamiento continuo con mínima pérdida |

| Uniformidad térmica | Eliminación de puntos fríos | Garantiza una calidad de tratamiento térmico consistente |

| Impacto energético | Carga reducida del elemento | Reduce el consumo total de energía operativa |

Mejore la precisión de su tratamiento térmico con KINTEK

No permita que las fugas de energía comprometan la calidad de su producción. Las soluciones avanzadas de calentamiento industrial de KINTEK están respaldadas por I+D y fabricación expertas, ofreciendo sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento. Ya sea que necesite aberturas técnicas especializadas o barreras térmicas personalizadas, nuestros hornos son totalmente personalizables para satisfacer sus requisitos únicos de laboratorio e industriales.

¿Listo para optimizar su eficiencia térmica? Contacte a nuestros expertos hoy mismo para diseñar un sistema de alta temperatura adaptado a su pieza de trabajo específica y sus objetivos de ahorro de energía.

Guía Visual

Referencias

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué los recipientes de reacción deben sellarse dentro de un tubo de cuarzo fundido? Proteja la integridad del crecimiento de sus cristales

- ¿Por qué un horno de secado al vacío es esencial para la preparación del catalizador Pd-Ni/ZrO2? Asegura una distribución uniforme del metal

- ¿Cuáles son las funciones críticas de los moldes de grafito en el sinterizado por prensado en caliente? Descubra su papel en la densificación

- ¿Cuáles son las propiedades clave de los tubos de cuarzo que los hacen versátiles en todas las industrias? Descubra sus beneficios térmicos, químicos y ópticos

- ¿Qué papel juega un evaporador rotatorio en los nanomateriales a base de microalgas? Protege la actividad bioreductiva para la síntesis

- ¿Cómo se diferencia un sistema de recocido rápido (RTA) de una placa calefactora estándar? Optimizar la cristalización de la perovskita

- ¿Cuáles son las funciones específicas de los moldes de grafito de alta pureza en SPS? Optimice su proceso de sinterización

- ¿Cómo se compara la dureza de la cerámica de alúmina con la de otros materiales? Descubra su resistencia superior al desgaste