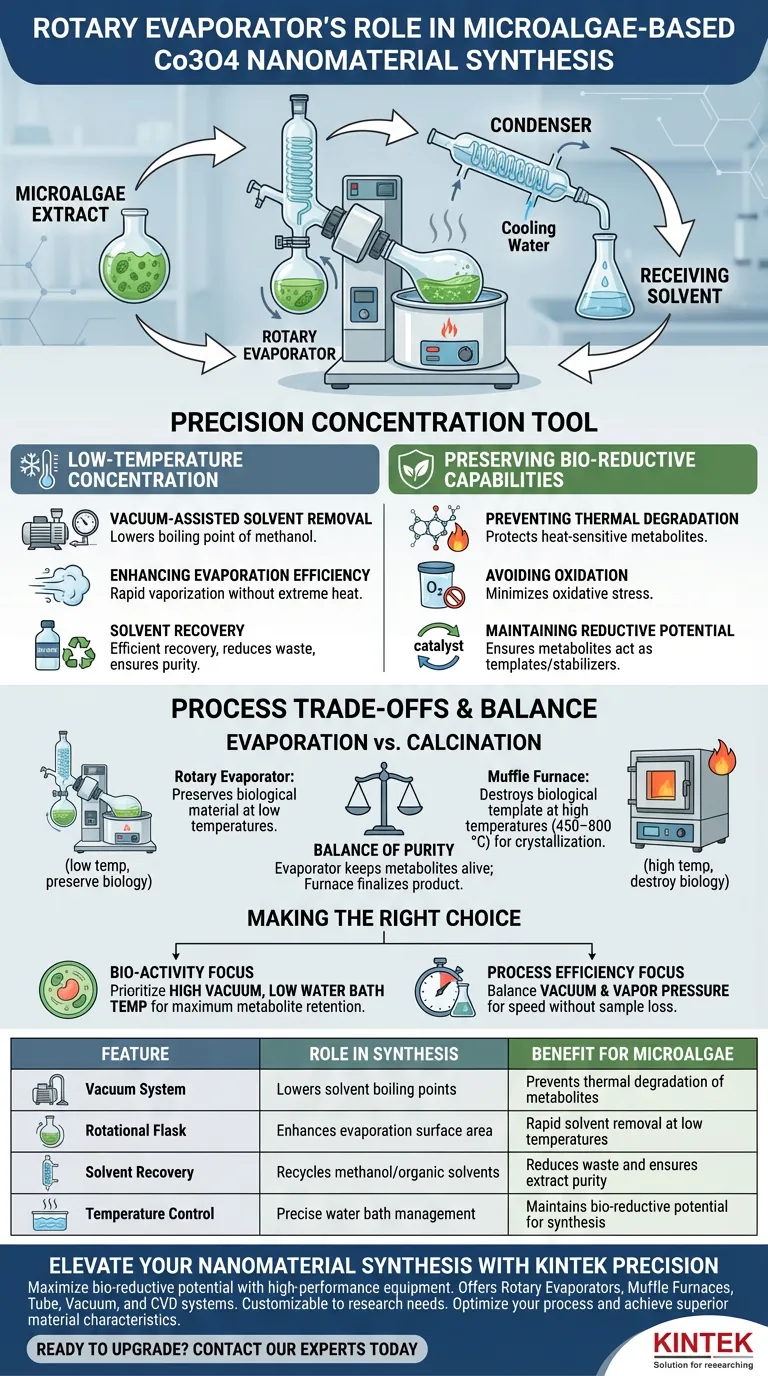

El evaporador rotatorio funciona como una herramienta de concentración de precisión diseñada para preservar la integridad química de los extractos de microalgas. Su función principal en esta síntesis es eliminar los disolventes de metanol en condiciones de vacío, lo que permite concentrar el extracto a bajas temperaturas sin dañar térmicamente los delicados componentes biológicos.

Al reducir el punto de ebullición del disolvente, el evaporador rotatorio permite una concentración rápida mientras protege los metabolitos sensibles al calor. Esta preservación es vital, ya que estos metabolitos proporcionan la actividad bioreductiva necesaria para sintetizar con éxito nanomateriales de óxido de cobalto.

La Función Crítica de la Concentración a Baja Temperatura

Eliminación de Disolventes Asistida por Vacío

El evaporador rotatorio funciona creando un vacío dentro del sistema. Esto reduce la presión, lo que disminuye significativamente el punto de ebullición del disolvente de metanol utilizado para extraer compuestos de las microalgas.

Mejora de la Eficiencia de Evaporación

Debido a que el punto de ebullición se reduce, el disolvente puede vaporizarse rápidamente sin necesidad de calor extremo. Esto asegura que la mayor parte del metanol se elimine de forma rápida y eficiente, agilizando el proceso de preparación.

Recuperación de Disolventes

Más allá de la concentración, este proceso permite la recuperación eficiente de disolventes orgánicos. Esto previene residuos químicos y asegura que el material biológico restante sea puro y esté listo para las fases de reacción posteriores.

Preservación de las Capacidades Bioreductivas

Prevención de la Degradación Térmica

Los extractos de microalgas contienen complejos metabolitos biológicos que son muy sensibles al calor. Los métodos de calentamiento tradicionales probablemente desnaturalizarían o degradarían estos compuestos, haciéndolos inútiles para la síntesis de nanomateriales.

Evitar la Oxidación

El entorno controlado del evaporador rotatorio minimiza la exposición del extracto al estrés oxidativo. Al prevenir la oxidación durante la fase de concentración, la estructura química de los metabolitos permanece intacta.

Mantenimiento del Potencial Reductor

La formación exitosa de nanomateriales de óxido de cobalto depende de la actividad "bioreductiva" del extracto de algas. El evaporador rotatorio asegura que estos agentes reductores biológicos actúen como plantillas y estabilizadores eficaces durante la síntesis.

Comprensión de las Compensaciones del Proceso

Evaporación vs. Calcinación

Es crucial distinguir el papel del evaporador rotatorio de las etapas posteriores de la síntesis. Mientras que el evaporador preserva el material biológico a bajas temperaturas, instrumentos como el horno mufla se utilizan más tarde para destruir esa misma plantilla biológica a altas temperaturas (450–800 °C).

El Equilibrio de la Pureza

El evaporador rotatorio tiene como objetivo eliminar el disolvente pero mantener vivas las "impurezas" biológicas (metabolitos). Por el contrario, el tratamiento a alta temperatura está diseñado para cristalizar el óxido y controlar el tamaño del grano. Confundir estas dos etapas térmicas es un error común; el evaporador protege los ingredientes, mientras que el horno finaliza el producto.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis basada en microalgas, considere cómo gestiona los parámetros de evaporación:

- Si su enfoque principal es la Bioactividad: Priorice altos niveles de vacío para mantener la temperatura del baño de agua lo más baja posible, asegurando la máxima retención de metabolitos reductores.

- Si su enfoque principal es la Eficiencia del Proceso: Equilibre la presión de vacío con la presión de vapor del disolvente para maximizar la velocidad de recuperación de metanol sin causar "bumping" o pérdida de muestra.

El evaporador rotatorio no es solo una herramienta de secado; es el salvaguarda que asegura que sus precursores biológicos sobrevivan el tiempo suficiente para impulsar la reacción química.

Tabla Resumen:

| Característica | Papel en la Síntesis de Nanomateriales | Beneficio para las Microalgas |

|---|---|---|

| Sistema de Vacío | Reduce los puntos de ebullición de los disolventes | Previene la degradación térmica de los metabolitos |

| Matraz Rotatorio | Aumenta el área de superficie de evaporación | Eliminación rápida de disolventes a bajas temperaturas |

| Recuperación de Disolventes | Recicla metanol/disolventes orgánicos | Reduce residuos y asegura la pureza del extracto |

| Control de Temperatura | Gestión precisa del baño de agua | Mantiene el potencial bioreductivo para la síntesis |

Mejore su Síntesis de Nanomateriales con la Precisión KINTEK

Maximice el potencial bioreductivo de sus precursores con el equipo de laboratorio de alto rendimiento de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de Evaporadores Rotatorios, Hornos Mufla, Sistemas de Tubo, Vacío y CVD, todos personalizables según sus necesidades de investigación únicas.

Ya sea que esté concentrando delicados extractos de microalgas o realizando calcinación a alta temperatura, nuestros sistemas brindan la precisión y confiabilidad que su laboratorio exige. Permítanos ayudarle a optimizar su proceso y lograr características de materiales superiores.

¿Listo para mejorar su laboratorio? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta!

Guía Visual

Referencias

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un agitador magnético calefactor para la activación ácida de las zeolitas? Precisión en el Control Térmico y Cinético

- ¿Cómo garantiza un crisol de óxido de aluminio la pureza de los MXeno? El papel clave de la protección del grabado LSS

- ¿Cómo facilitan una prensa hidráulica de precisión y moldes de acero inoxidable de alta resistencia la formación del cuerpo en verde de carburo de boro?

- ¿Por qué el equipo de calentamiento de laboratorio es fundamental para los actuadores fototérmicos? Domine el curado estructural y el control térmico de precisión

- ¿Por qué es esencial el sellado al vacío de los tubos de cuarzo? Crecimiento seguro de PdSe2 y seguridad a altas temperaturas

- ¿Por qué se utiliza un crisol de grafito para fundir aleaciones de Al-Mg-Si? Pureza superior y eficiencia térmica

- ¿Cuáles son las consideraciones técnicas para seleccionar un recipiente cilíndrico de acero inoxidable? Guía de la cámara de prueba de magnesio

- ¿Cómo contribuyen los controladores de flujo másico (MFC) a la repetibilidad de la síntesis de In2Se3? Domine la estabilidad del proceso CVD