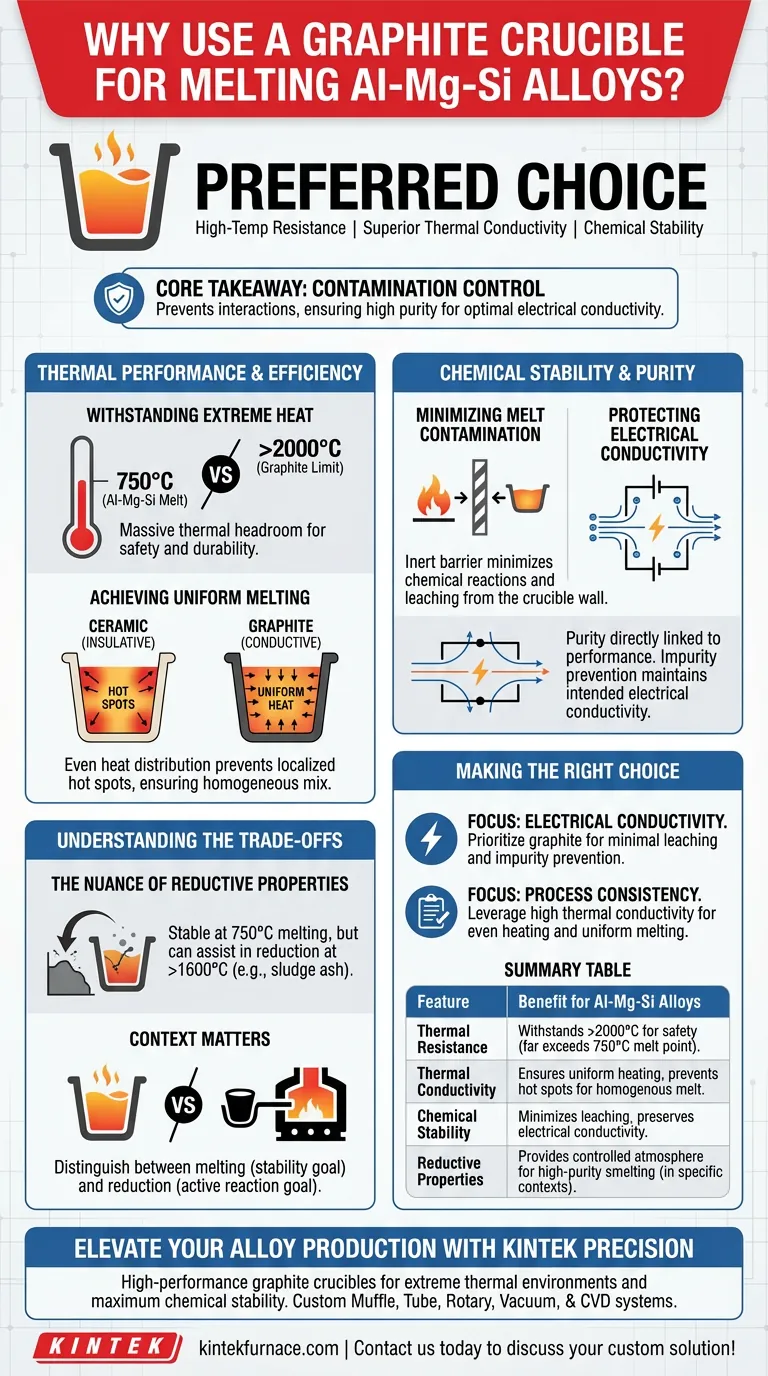

Los crisoles de grafito son la opción preferida para fundir aleaciones de Al-Mg-Si porque ofrecen una combinación única de resistencia a altas temperaturas, conductividad térmica superior y estabilidad química. A temperaturas de fusión estándar de alrededor de 750 °C, contienen eficazmente el aluminio fundido al tiempo que minimizan las reacciones químicas, lo que preserva la pureza de la aleación y sus propiedades eléctricas críticas.

Conclusión principal El valor principal de un crisol de grafito en este contexto es el control de la contaminación. Al prevenir las interacciones químicas entre el recipiente y la masa fundida, el grafito garantiza que la aleación final de Al-Mg-Si mantenga la alta pureza requerida para una conductividad eléctrica óptima.

Rendimiento y eficiencia térmica

Resistencia al calor extremo

El grafito está diseñado para soportar entornos térmicos que superan con creces el punto de fusión del aluminio.

Si bien las aleaciones de Al-Mg-Si se funden típicamente a 750 °C, los crisoles de grafito conservan su integridad estructural a temperaturas superiores a 2000 °C. Este enorme margen térmico garantiza la seguridad y la durabilidad, evitando fallos estructurales durante el proceso de fusión.

Lograr una fusión uniforme

La distribución uniforme del calor es fundamental para la calidad de la aleación, y el grafito es un excelente conductor del calor.

A diferencia de las cerámicas aislantes, el grafito transfiere la energía térmica de manera uniforme en toda la estructura del crisol. Esto evita "puntos calientes" localizados y facilita un proceso de fusión uniforme, asegurando que los componentes de la aleación se mezclen homogéneamente.

Estabilidad química y pureza

Minimizar la contaminación de la masa fundida

Para las aleaciones de Al-Mg-Si, mantener la composición química correcta es primordial.

El grafito ofrece una alta estabilidad química, actuando como una barrera inerte entre la fuente de calor y el metal. Esto minimiza las reacciones químicas en la interfaz, evitando que el material de la pared del crisol se filtre y contamine el aluminio fundido.

Protección de la conductividad eléctrica

El rendimiento físico de una aleación está directamente relacionado con su pureza.

La contaminación por impurezas durante la fase de fusión puede degradar gravemente las características finales del material. Al prevenir estas impurezas, los crisoles de grafito garantizan que el material solidificado final mantenga la conductividad eléctrica prevista.

Comprender los compromisos

El matiz de las propiedades reductoras

Si bien el grafito es químicamente estable para la fusión de Al-Mg-Si a 750 °C, no es químicamente inerte en todos los escenarios.

El grafito posee propiedades reductoras inherentes, que pueden ser ventajosas en experimentos específicos como el procesamiento de lodos de alta concentración de hierro. En esos contextos, el crisol participa activamente en la reacción para ayudar a crear una atmósfera reductora.

El contexto importa

Los operadores deben distinguir entre fusión y reducción.

Al fundir Al-Mg-Si, el objetivo es la estabilidad; al fundir otros materiales a temperaturas extremas (superiores a 1600 °C), el grafito puede reaccionar para ayudar en la reducción química. Comprender esta doble naturaleza es clave para seleccionar el crisol adecuado para el proceso químico específico.

Tomar la decisión correcta para su objetivo

La selección del material de crisol correcto depende en gran medida de la sensibilidad de su producto final.

- Si su principal objetivo es la conductividad eléctrica: Priorice el grafito para minimizar la lixiviación química y prevenir impurezas que impiden el flujo de electrones.

- Si su principal objetivo es la consistencia del proceso: Aproveche la alta conductividad térmica del grafito para garantizar una distribución uniforme del calor y una fusión uniforme de la aleación.

En última instancia, el grafito sirve como la herramienta fundamental para transformar los elementos Al-Mg-Si en bruto en aleaciones de alto rendimiento sin comprometer su integridad química.

Tabla resumen:

| Característica | Beneficio para aleaciones de Al-Mg-Si |

|---|---|

| Resistencia térmica | Soporta >2000 °C, superando con creces el punto de fusión de 750 °C para mayor seguridad. |

| Conductividad térmica | Garantiza un calentamiento uniforme y previene puntos calientes para una masa fundida homogénea. |

| Estabilidad química | Minimiza la lixiviación y la contaminación para preservar la conductividad eléctrica. |

| Propiedades reductoras | Proporciona una atmósfera controlada adecuada para la fundición de alta pureza. |

Mejore la producción de su aleación con la precisión de KINTEK

No comprometa la conductividad eléctrica y la pureza de sus aleaciones de Al-Mg-Si. KINTEK proporciona crisoles de grafito de alto rendimiento diseñados para soportar entornos térmicos extremos y garantizar la máxima estabilidad química.

Con el respaldo de I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para optimizar su proceso de fusión? ¡Contáctenos hoy mismo para hablar sobre su solución personalizada!

Guía Visual

Referencias

- Phase transformation and property improvement of Al–0.6Mg–0.5Si alloys by addition of rare-earth Y. DOI: 10.1515/secm-2024-0048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de un reactor de flujo de cuarzo? Mejora la precisión en la investigación de oxidación

- ¿Cuál es la presión máxima alcanzable por la bomba de vacío de agua circulante? Descubra sus límites de vacío

- ¿Cuáles son las funciones principales de los moldes de grafito de alta pureza y el papel de grafito en SPS? Optimizar la calidad del sinterizado

- ¿Cómo contribuye un sistema de bomba de vacío de laboratorio al proceso de preparación de aleaciones refractarias TixNbMoTaW?

- ¿Qué ventajas ofrecen los crisoles de nitruro de boro (BN) para la sal FUNaK fundida? Garantice la pureza y la estabilidad a altas temperaturas

- ¿Cómo funciona la bomba de vacío de agua circulante? Descubra el mecanismo del pistón líquido

- ¿Qué funciones desempeñan los crisoles cerámicos en la precalcinación a 500 °C? Garantizar la síntesis de óxidos en capas puros

- ¿Por qué son necesarios los crisoles de alúmina de alta pureza para el sinterizado de Li2Mg3Ti(1-x)ZrxO6? Garantice la excelencia dieléctrica