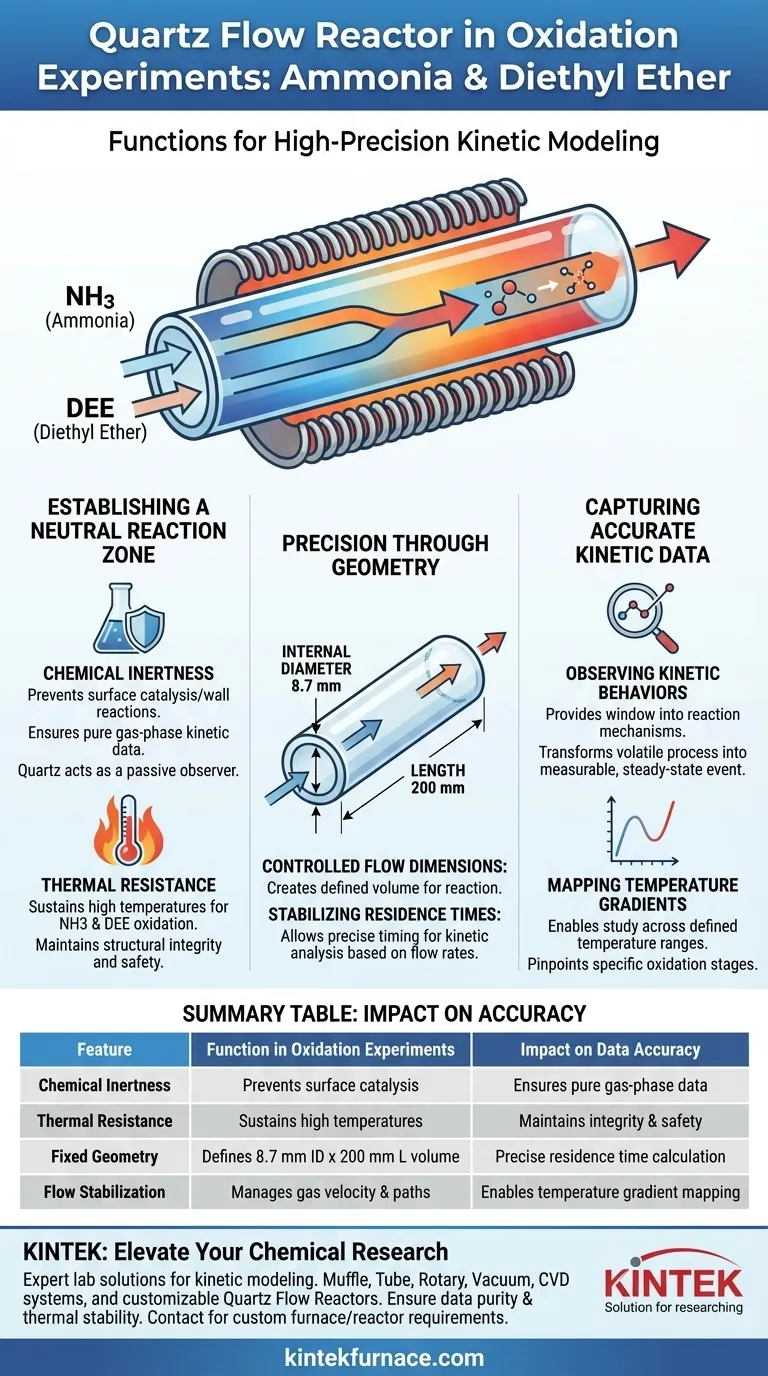

El reactor de flujo de cuarzo actúa como el recipiente fundamental para llevar a cabo experimentos de oxidación de alta precisión que involucran amoníaco (NH3) y éter dietílico (DEE). Al aprovechar la inercia química y la resistencia térmica inherentes del material, este dispositivo crea un entorno de flujo controlado esencial para aislar variables de reacción específicas.

La función principal del reactor es estabilizar los tiempos de residencia del gas dentro de un entorno químicamente neutro, lo que permite a los investigadores observar comportamientos cinéticos precisos en gradientes de temperatura específicos sin interferencia del propio recipiente.

Establecimiento de una Zona de Reacción Neutral

Garantía de Inercia Química

En estudios de oxidación que involucran compuestos reactivos como el amoníaco y el éter dietílico, el recipiente de reacción debe permanecer como un observador pasivo. El cuarzo se utiliza específicamente por su inercia química, lo que garantiza que el material no actúe como catalizador ni como reactivo. Esto garantiza que los datos experimentales reflejen solo la interacción entre los gases, en lugar de las reacciones superficiales con las paredes del reactor.

Resistencia a Altas Cargas Térmicas

Los experimentos de oxidación a menudo requieren temperaturas elevadas para iniciar y mantener los cambios químicos. El reactor utiliza resistencia a altas temperaturas para mantener la integridad estructural en estas condiciones adversas. Esta estabilidad es vital para garantizar la seguridad y la consistencia durante todo el proceso de calentamiento.

Precisión a Través de la Geometría del Reactor

Dimensiones de Flujo Controlado

El diseño físico del reactor no es arbitrario; está diseñado para gestionar las características del flujo de gas. Se emplean dimensiones específicas, como un diámetro interno de 8,7 mm y una longitud de 200 mm, para crear un volumen definido para la reacción. Esta geometría asegura que los gases sigan una trayectoria predecible a través de la zona calentada.

Estabilización de los Tiempos de Residencia

Para un análisis cinético preciso, los investigadores deben controlar exactamente cuánto tiempo están expuestos los reactivos al calor. Las dimensiones específicas del reactor permiten mantener tiempos de residencia de gas estables a caudales designados. Este tiempo preciso es la variable que permite a los investigadores calcular eficazmente las velocidades de reacción.

Captura de Datos Cinéticos Precisos

Observación de Comportamientos Cinéticos

El propósito final del reactor es proporcionar una ventana a los mecanismos de reacción del NH3 y el DEE. Al estabilizar el entorno, el reactor permite la observación precisa de los comportamientos cinéticos de la reacción. Transforma un proceso químico volátil en un evento medible y en estado estacionario.

Mapeo de Gradientes de Temperatura

Los comportamientos químicos cambian de forma distintiva a medida que las temperaturas aumentan o disminuyen. El reactor de flujo de cuarzo permite el estudio de estas reacciones a través de gradientes de temperatura definidos. Esta capacidad permite a los científicos identificar exactamente a qué temperaturas ocurren las etapas específicas de oxidación.

Comprensión de las Restricciones Operativas

La Importancia de la Precisión Dimensional

Si bien el reactor permite la precisión, depende en gran medida de la exactitud de su diseño. La capacidad de calcular el tiempo de residencia está directamente relacionada con el volumen fijo proporcionado por el diámetro de 8,7 mm y la longitud de 200 mm. Cualquier desviación en estas dimensiones o inestabilidad en el caudal comprometerá la precisión de los datos cinéticos recopilados.

Tomando la Decisión Correcta para su Experimento

Para maximizar la utilidad de un reactor de flujo de cuarzo en estudios de oxidación, alinee su configuración experimental con las propiedades físicas del reactor:

- Si su enfoque principal es la pureza de los datos: Confíe en la construcción de cuarzo para eliminar la catálisis superficial y garantizar que toda la oxidación observada sea solo en fase gaseosa.

- Si su enfoque principal es el modelado cinético: Calibre estrictamente sus caudales de gas con las dimensiones internas del reactor (8,7 mm x 200 mm) para lograr los tiempos de residencia exactos requeridos para sus cálculos.

Al controlar el entorno térmico y físico, este reactor convierte el complejo caos químico en información científica cuantificable.

Tabla Resumen:

| Característica | Función en Experimentos de Oxidación | Impacto en la Precisión de los Datos |

|---|---|---|

| Inercia Química | Previene la catálisis superficial/reacciones de pared | Garantiza datos cinéticos de fase gaseosa pura |

| Resistencia Térmica | Soporta altas temperaturas para NH3/DEE | Mantiene la integridad estructural y la seguridad |

| Geometría Fija | Define el volumen de 8,7 mm DI x 200 mm L | Permite el cálculo preciso del tiempo de residencia |

| Estabilización del Flujo | Gestiona la velocidad y las trayectorias del gas | Permite el mapeo de gradientes de temperatura |

Eleve su Investigación Química con KINTEK

¿Listo para lograr una precisión sin igual en sus estudios de oxidación? KINTEK ofrece soluciones de laboratorio de alto rendimiento adaptadas para el modelado cinético complejo. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotativos, de vacío y CVD, junto con reactores de flujo de cuarzo especializados personalizables para sus necesidades experimentales únicas.

Garantice la pureza de los datos y la estabilidad térmica hoy mismo. ¡Póngase en contacto con nuestros especialistas ahora para discutir sus requisitos de horno o reactor personalizados!

Guía Visual

Referencias

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar tubos de cuarzo para sensores de fibra óptica? Optimizar el rendimiento a altas temperaturas

- ¿Qué propiedades mecánicas deben evaluarse para los tubos de horno de cerámica de alúmina? Garantizar la durabilidad y el rendimiento

- ¿Cuáles son las consideraciones para usar tubos de cuarzo sellados al vacío para aleaciones Ti-xCr-2Ge? Garantice el máximo rendimiento de la aleación

- ¿Por qué un tubo de reacción de cuarzo es ideal para nanofibras de carbono tubulares? Soluciones de síntesis de alta pureza

- ¿Cuál es la función específica de un horno de alta temperatura de laboratorio? Domina el éxito de la quema de PLA perdido

- ¿Cuál es la función del sistema de enfriamiento por agua circulante? Optimizar la condensación y el rendimiento del aceite de pirólisis

- ¿Cuál es la función principal del juego de crisoles de alúmina en la síntesis de Eu5.08-xSrxAl3Sb6? Análisis de expertos

- ¿Qué es mejor, un crisol de grafito o uno de cerámica? Adapte su material y proceso para una fusión óptima