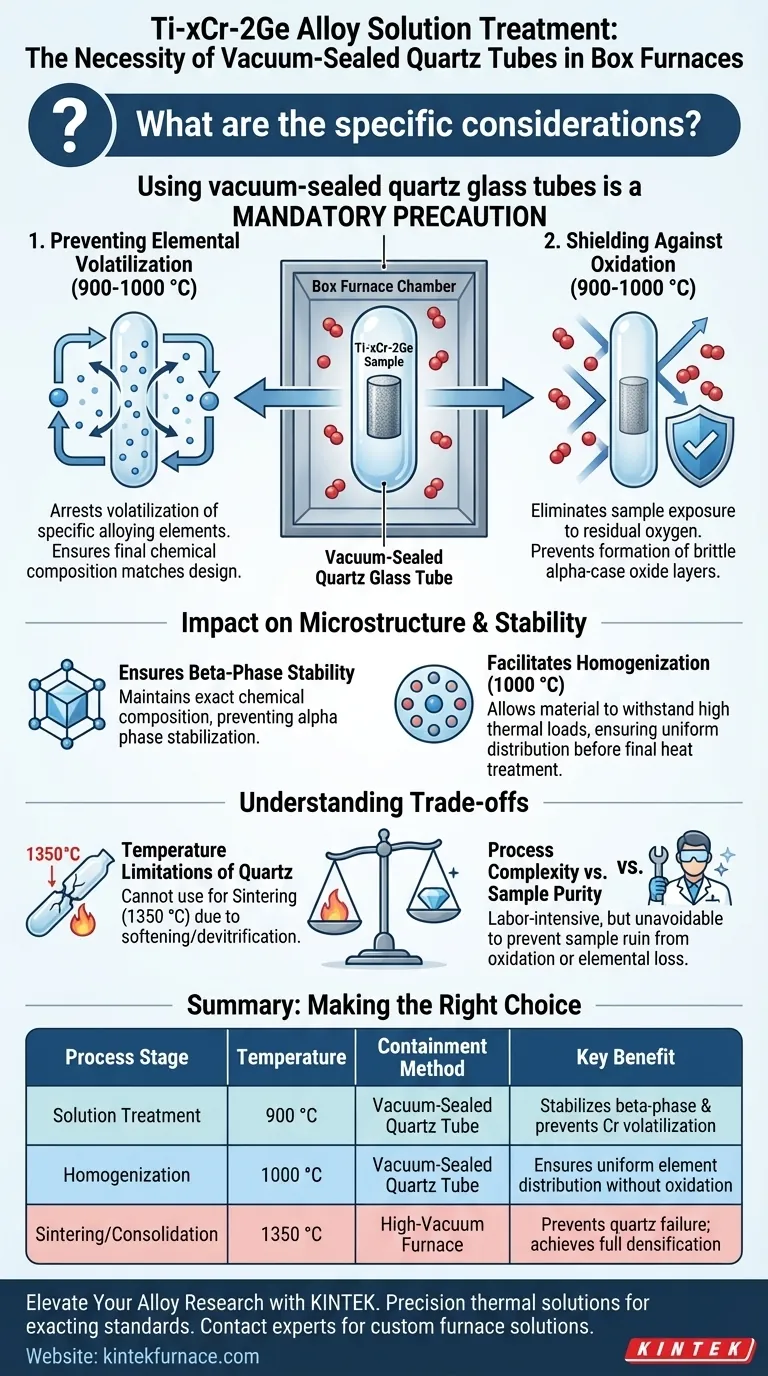

El uso de tubos de vidrio de cuarzo sellados al vacío es una precaución obligatoria al realizar el tratamiento de solución en aleaciones Ti-xCr-2Ge en un horno de caja para garantizar la integridad de la composición química y la microestructura de la aleación. Esta técnica de aislamiento cumple dos funciones críticas a temperaturas de tratamiento de 900 °C: previene por completo la volatilización de elementos de aleación volátiles y actúa como una barrera impermeable contra la oxidación del oxígeno residual inherente a los hornos de caja estándar.

El éxito de su tratamiento de solución depende del aislamiento físico absoluto; sin la barrera de cuarzo, la pérdida atómica y la contaminación por oxígeno desestabilizarán la estructura de fase beta y comprometerán las propiedades mecánicas de la aleación.

La Mecánica del Aislamiento

Prevención de la Volatilización de Elementos

El tratamiento de solución para aleaciones Ti-xCr-2Ge generalmente requiere temperaturas alrededor de 900 °C, con una homogeneización que alcanza hasta 1000 °C.

A estas temperaturas elevadas, elementos de aleación específicos dentro de la matriz de titanio son propensos a la vaporización. Sellar la muestra en un tubo de cuarzo crea un sistema cerrado que detiene esta volatilización, asegurando que la composición química final coincida con su diseño inicial.

Protección contra la Oxidación

Las aleaciones de titanio son altamente reactivas al oxígeno a altas temperaturas. Los hornos de resistencia de caja estándar, incluso aquellos con purga de gas inerte, a menudo contienen oxígeno residual.

El tubo de cuarzo sellado al vacío proporciona un escudo físico. Elimina la exposición de la muestra a la atmósfera del horno, previniendo la formación de capas de óxido quebradizas (capa alfa) que de otro modo degradarían el rendimiento del material.

Impacto en la Microestructura

Garantizar la Estabilidad de la Fase Beta

El objetivo principal del tratamiento de solución es disolver los elementos de aleación para lograr un equilibrio de fase específico.

Según datos técnicos, el aislamiento proporcionado por el tubo de cuarzo es directamente responsable de garantizar la estabilidad de la estructura de fase beta. Al mantener la composición química exacta y prevenir la estabilización por oxígeno de la fase alfa, el tubo permite que el tratamiento de solución funcione correctamente.

Facilitación de la Homogeneización

Antes del tratamiento de solución, las aleaciones a menudo se someten a homogeneización a 1000 °C.

El mecanismo del tubo de cuarzo es igualmente crítico aquí. Permite que el material soporte estas cargas térmicas más altas durante períodos prolongados sin degradación superficial, asegurando una distribución uniforme de los elementos antes del tratamiento térmico final.

Comprender las Compensaciones

Limitaciones de Temperatura del Cuarzo

Si bien el cuarzo es excelente para el tratamiento de solución a 900 °C y la homogeneización a 1000 °C, tiene límites térmicos.

No puede usar tubos de cuarzo para procesos que requieran temperaturas significativamente más altas, como la sinterización a 1350 °C. A esas temperaturas, el cuarzo se ablandará o desvitrificará, lo que provocará un fallo catastrófico del sello.

Complejidad del Proceso frente a Pureza de la Muestra

El uso de tubos sellados introduce un paso laborioso en el flujo de trabajo en comparación con simplemente colocar las muestras en un horno.

Sin embargo, esta compensación es inevitable para las aleaciones Ti-xCr-2Ge en un horno de caja. El costo de preparación es insignificante en comparación con el riesgo de arruinar la muestra por oxidación o pérdida de elementos.

Tomar la Decisión Correcta para su Objetivo

Para asegurarse de que está aplicando el método de procesamiento térmico correcto para su etapa específica de desarrollo de aleaciones, considere lo siguiente:

- Si su enfoque principal es el Tratamiento de Solución (900 °C): Use tubos de cuarzo sellados al vacío en un horno de caja para proteger contra la oxidación y la pérdida de elementos mientras estabiliza la fase beta.

- Si su enfoque principal es la Homogeneización (1000 °C): Continúe utilizando el método del tubo de cuarzo para garantizar el aislamiento físico durante este remojo a alta temperatura.

- Si su enfoque principal es la Sinterización/Consolidación (1350 °C): No use tubos de cuarzo; en su lugar, utilice un horno de tubo de alto vacío dedicado para manejar las temperaturas extremas requeridas para la densificación.

Al hacer coincidir el método de contención con el régimen de temperatura, se asegura un control preciso sobre las propiedades finales de la aleación.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Método de Contención | Beneficio Clave |

|---|---|---|---|

| Tratamiento de Solución | 900 °C | Tubo de Cuarzo Sellado al Vacío | Estabiliza la fase beta y previene la volatilización de Cr |

| Homogeneización | 1000 °C | Tubo de Cuarzo Sellado al Vacío | Asegura una distribución uniforme de elementos sin oxidación |

| Sinterización/Consolidación | 1350 °C | Horno de Alto Vacío | Previene el fallo del cuarzo; logra una densificación completa |

Eleve su Investigación de Aleaciones con KINTEK

El tratamiento térmico de precisión es la columna vertebral de la metalurgia avanzada. KINTEK proporciona las soluciones térmicas de alto rendimiento que necesita para garantizar que cada proceso de tratamiento de solución y homogeneización cumpla con los estándares más exigentes.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o sistemas totalmente personalizables para desarrollos de aleaciones únicos como Ti-xCr-2Ge, nuestra tecnología garantiza un control absoluto sobre la atmósfera y la temperatura.

¿Listo para proteger sus materiales de la oxidación y la pérdida de elementos?

Guía Visual

Referencias

- Teddy Sjafrizal, Matthew S. Dargusch. Powder Metallurgy Preparation of Metastable <i>β</i> Ti–Cr–Ge Alloys for Medical Applications. DOI: 10.1002/adem.202500563

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué los inyectores de combustible utilizados en sistemas de hornos de alta temperatura deben incorporar una función de enfriamiento? Evite la carbonización hoy

- ¿Cuál es el rango de temperatura para los hornos de laboratorio? Encuentre su solución de calor ideal

- ¿Por qué utilizar tubos de vidrio de cuarzo de alta pureza para la síntesis de sulfuro de cobre? Garantiza la estabilidad térmica y la pureza

- ¿Cómo afecta el uso de un crisol de cuarzo de alta pureza a las inclusiones de silicato? Simulación de Fusión Industrial Maestra

- ¿Qué funciones de seguridad y medioambientales desempeñan los sistemas de extracción de laboratorio y antorcha en la pirólisis? Garantice un espacio de trabajo de laboratorio seguro

- ¿Por qué las propiedades y la limpieza de los botes de cuarzo son fundamentales para los nanocables de Si:B? Garantice el éxito de la síntesis de alta pureza

- ¿Cuál es la necesidad de una ventana de observación en una cámara de combustión de magnesio? Mejore su análisis de datos visuales

- ¿Por qué se prefiere una crisol de MgO para la VCD? Lograr una pureza de 3 ppm en metalurgia a alta temperatura