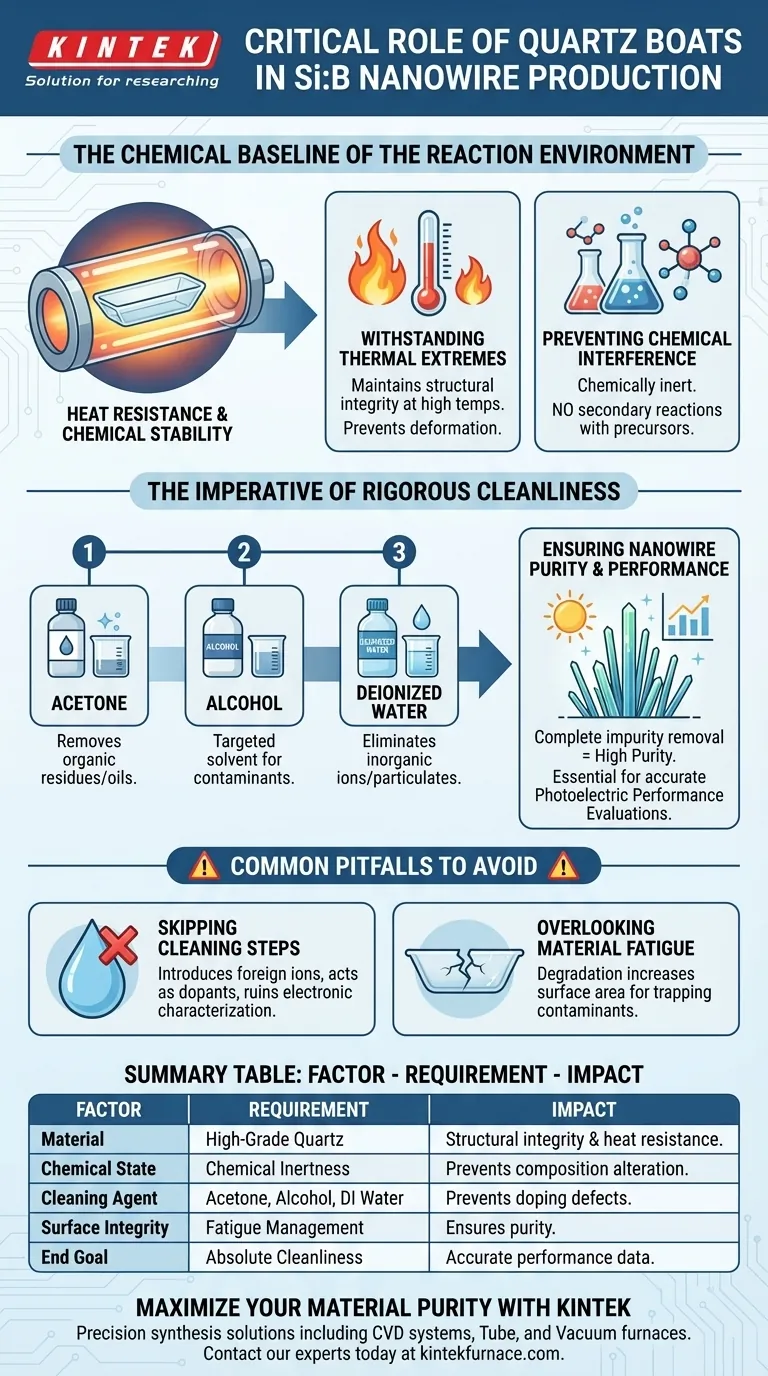

La integridad del bote de cuarzo es una variable fundamental en la síntesis exitosa de nanocables de silicio-boro (Si:B). Estos soportes deben funcionar como recipientes químicamente inertes capaces de soportar la zona de alta temperatura de un horno tubular sin introducir contaminantes ni desencadenar reacciones secundarias que comprometan la pureza del material.

El bote de cuarzo actúa más que como un simple contenedor; define la línea base química del entorno de reacción. Su resistencia al calor y estabilidad química evitan interacciones no deseadas con los precursores, mientras que la limpieza rigurosa es la única forma de garantizar la alta pureza requerida para evaluaciones precisas del rendimiento fotoeléctrico.

El papel fundamental de las propiedades del material

Para producir nanocables de alta calidad, el material portador debe ser tan robusto como el propio proceso de síntesis. Las propiedades físicas del cuarzo se seleccionan para soportar factores estresantes ambientales específicos.

Resistencia a los extremos térmicos

Los botes de cuarzo sirven como portadores directos de los polvos precursores. Se colocan dentro de la zona de alta temperatura de un horno tubular.

En consecuencia, el material debe exhibir una resistencia excepcional al calor. Debe mantener la integridad estructural y no deformarse ni degradarse al exponerse a la intensa energía térmica requerida para la síntesis.

Prevención de la interferencia química

Más allá del calor, la estabilidad química es primordial. A temperaturas elevadas, muchos materiales se vuelven reactivos.

El cuarzo utilizado debe ser inerte para prevenir reacciones secundarias con los reactivos. Si el bote reacciona con los polvos precursores, altera la composición química del entorno, lo que lleva a una síntesis fallida o a resultados impuros.

El imperativo de una limpieza rigurosa

Incluso el cuarzo de la más alta calidad es ineficaz si su superficie está comprometida. Los contaminantes superficiales son una causa principal de defectos en la producción de nanocables.

El protocolo de limpieza en varias etapas

Los métodos de limpieza estándar son insuficientes para este nivel de síntesis. Es esencial un proceso riguroso y de varios pasos para preparar la superficie.

El protocolo implica lavar con acetona, alcohol y agua desionizada. Esta combinación específica de disolventes se dirige a diferentes tipos de residuos, desde aceites orgánicos hasta partículas inorgánicas.

Garantizar la pureza de los nanocables

El objetivo principal de este régimen de limpieza es la eliminación completa de impurezas superficiales.

Cualquier residuo que quede en el bote puede vaporizarse o migrar durante el calentamiento, incorporándose a los nanocables de Si:B en crecimiento. Esto compromete la alta pureza necesaria para las aplicaciones semiconductoras.

Protección del rendimiento fotoeléctrico

La pureza está directamente relacionada con la función. Las impurezas introducidas por un bote sucio pueden alterar las propiedades electrónicas de los nanocables.

Al garantizar una superficie portadora prístina, se evita la interferencia con las evaluaciones posteriores del rendimiento fotoeléctrico. Un bote limpio asegura que los datos que recopila reflejen las propiedades reales del nanocable, no los contaminantes.

Errores comunes a evitar

Ignorar los componentes "pasivos" de su configuración experimental es una fuente frecuente de error. Comprender los riesgos garantiza una reproducibilidad constante.

El riesgo de una limpieza "suficientemente buena"

Omitir pasos en el ciclo de acetona-alcohol-agua es un error crítico. Trazas de agua del grifo o un secado insuficiente de los disolventes pueden introducir iones extraños que actúan como dopantes o defectos, arruinando la caracterización electrónica del lote.

Ignorar la fatiga del material

Aunque químicamente estable, el cuarzo puede degradarse con ciclos repetidos de alta temperatura. El uso de un bote fatigado o grabado aumenta el área superficial para atrapar contaminantes, lo que hace que el riguroso proceso de limpieza sea menos efectivo con el tiempo.

Tomar la decisión correcta para su objetivo

Seleccionar y mantener sus botes de cuarzo no es una tarea administrativa; es una necesidad química.

- Si su enfoque principal es la síntesis de alta pureza: Adhiérase estrictamente al proceso de limpieza de tres pasos (acetona, alcohol, agua desionizada) antes de cada ejecución para eliminar los contaminantes superficiales.

- Si su enfoque principal es la caracterización precisa: Asegúrese de que el material de su bote ofrezca la máxima estabilidad química para prevenir reacciones secundarias que sesgarían los datos de rendimiento fotoeléctrico.

Trate el bote de cuarzo como una variable reactiva en su experimento y asegurará la pureza base requerida para nanocables de Si:B de alto rendimiento.

Tabla resumen:

| Factor | Requisito | Impacto en la calidad de los nanocables de Si:B |

|---|---|---|

| Material | Cuarzo de alta calidad | Garantiza la integridad estructural y la resistencia al calor en zonas de alta temperatura. |

| Estado químico | Inercia química | Previene reacciones secundarias que alteran la composición de los nanocables. |

| Agente de limpieza | Acetona, Alcohol, Agua DI | Elimina aceites orgánicos e iones inorgánicos para prevenir defectos de dopaje. |

| Integridad de la superficie | Gestión de la fatiga | Mantiene superficies lisas para prevenir la captura de contaminantes y garantizar la pureza. |

| Objetivo final | Limpieza absoluta | Asegura una evaluación precisa del rendimiento fotoeléctrico y la fiabilidad. |

Maximice la pureza de su material con KINTEK

La síntesis de precisión comienza con el entorno adecuado. KINTEK proporciona soluciones de laboratorio de alto rendimiento, incluidos sistemas CVD, hornos de tubo y de vacío personalizables diseñados para cumplir con las rigurosas demandas térmicas y químicas de la producción de nanocables. Respaldados por I+D y fabricación expertas, empoderamos a los investigadores para lograr resultados superiores con equipos adaptados a sus especificaciones únicas.

¿Listo para mejorar el rendimiento de su laboratorio? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su investigación.

Guía Visual

Referencias

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué protección ambiental central proporciona una caja de guantes con protección de argón para las baterías de iones de sodio? Maximizar la seguridad

- ¿Cómo se aplican los tubos de cuarzo en óptica y farmacéutica? Libere Pureza y Rendimiento en Aplicaciones Críticas

- ¿Cuál es la función de los accesorios de molibdeno en el tratamiento térmico a alta temperatura? Garantiza la integridad perfecta de la difusión

- ¿Por qué se debe integrar una bomba de vacío de paletas rotativas en la plataforma de curado para laminados fenólicos? Clave para piezas sin vacíos

- ¿Cómo se utilizan los hornos de laboratorio en la síntesis de materiales? Desbloquee un control preciso para materiales avanzados

- ¿Cuál es el propósito de utilizar controladores de temperatura integrados para CuInP2S6? Dominar la caracterización eléctrica de CIPS

- ¿Por qué se utiliza un crisol de grafito para fundir aleaciones de Al-Mg-Si? Pureza superior y eficiencia térmica

- ¿Por qué es crucial la colocación precisa del sensor de temperatura en viscosímetros de alta temperatura? Perspectivas de expertos para obtener datos precisos del fundido.