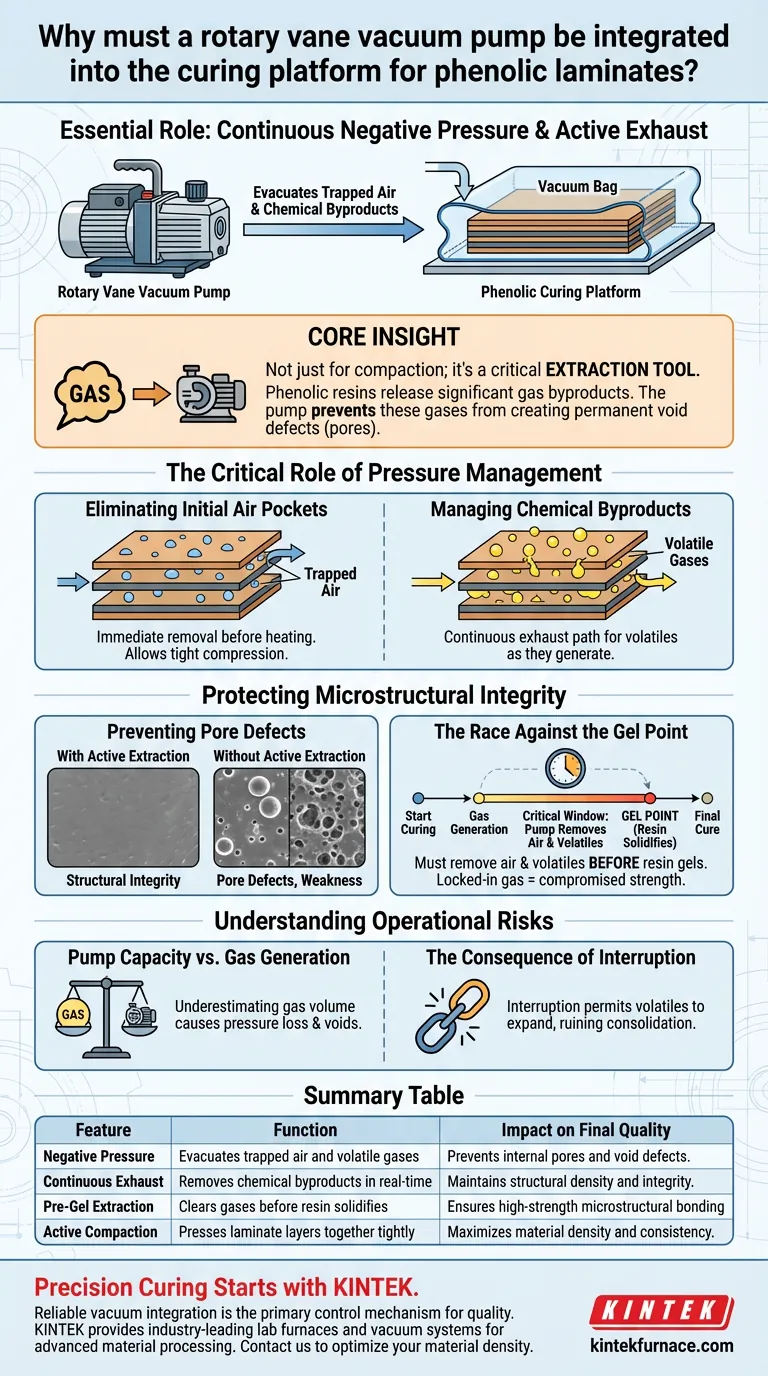

Una bomba de vacío de paletas rotativas es esencial para el curado fenólico porque mantiene una presión negativa continua para evacuar tanto el aire atrapado como los subproductos químicos generados durante la reacción. Este sistema de escape activo evita que los gases volátiles queden atrapados dentro de las capas del laminado, asegurando que el material alcance la densidad e integridad estructural necesarias.

Idea Central: Las resinas fenólicas liberan cantidades significativas de subproductos gaseosos durante el proceso de curado. La bomba de vacío no es solo para compactación; es una herramienta de extracción crítica que evita que estos gases creen defectos de vacío permanentes (poros) en el material antes de que la resina se endurezca.

El Papel Crítico de la Gestión de la Presión

Eliminación de las Bolsas de Aire Iniciales

Antes de que el proceso de curado siquiera se caliente, el aire queda atrapado naturalmente entre las capas del laminado.

La bomba de paletas rotativas facilita la eliminación inmediata de este aire. Esta evacuación inicial es crucial para permitir que las capas se compriman firmemente unas contra otras.

Gestión de Subproductos Químicos

A diferencia de otros sistemas de resina, las resinas fenólicas generan gases volátiles (subproductos) a medida que curan.

Si estos gases no se eliminan, acumulan presión dentro de la bolsa de vacío. La bomba proporciona una ruta de escape continua, extrayendo estos volátiles del sistema tan rápido como se generan.

Protección de la Integridad Microestructural

Prevención de Defectos de Poros

La acumulación de gases representa una amenaza directa para la microestructura del material.

Sin extracción activa de vacío, estos gases forman burbujas que resultan en defectos de poros. La bomba asegura que estos volátiles sean evacuados en lugar de convertirse en vacíos permanentes en el composite.

La Carrera Contra el Punto de Gelación

El tiempo es el factor más crítico en este proceso.

La bomba debe eliminar el aire y los volátiles antes de que la resina alcance su punto de gelación. Una vez que la resina se gelifica (solidifica), cualquier gas restante queda atrapado en la matriz, comprometiendo permanentemente la resistencia de la pieza.

Comprensión de los Riesgos Operacionales

Capacidad de la Bomba vs. Generación de Gas

Una dificultad común es subestimar el volumen de gas que producen las resinas fenólicas.

Si la bomba no puede mantener la presión negativa frente a la tasa de desgasificación, el nivel de vacío disminuirá. Esta pérdida de presión permite inmediatamente que los vacíos se nucleen y crezcan.

La Consecuencia de la Interrupción

La consistencia es intransigente durante el ciclo de curado.

Cualquier interrupción en el funcionamiento de la bomba antes del punto de gelación permite que la bolsa de vacío se relaje. Esta relajación permite que los volátiles se expandan instantáneamente, arruinando la consolidación de las capas del laminado.

Optimización de su Estrategia de Curado

Para garantizar laminados fenólicos de alta calidad, alinee su estrategia de vacío con sus objetivos de calidad específicos:

- Si su enfoque principal es la Resistencia Estructural: Asegúrese de que la bomba esté dimensionada para mantener niveles de alto vacío de forma continua hasta mucho después del punto de gelación para maximizar la densidad.

- Si su enfoque principal es la Eliminación de Defectos: Priorice la verificación de fugas de la bolsa de vacío, asegurando que la ruta para la extracción de gas no esté obstruida.

La integración confiable de vacío es el principal mecanismo de control para determinar la calidad final de los composites fenólicos.

Tabla Resumen:

| Característica | Función en el Curado Fenólico | Impacto en la Calidad Final |

|---|---|---|

| Presión Negativa | Evacúa aire atrapado y gases volátiles | Previene poros internos y defectos de vacío |

| Escape Continuo | Elimina subproductos químicos en tiempo real | Mantiene la densidad y la integridad estructural |

| Extracción Pre-Gelación | Elimina gases antes de que la resina solidifique | Asegura uniones microestructurales de alta resistencia |

| Compactación Activa | Presiona firmemente las capas del laminado | Maximiza la densidad y consistencia del material |

El Curado de Precisión Comienza con KINTEK

No permita que los gases volátiles comprometan la integridad de sus composites fenólicos. KINTEK ofrece hornos de laboratorio de alta temperatura y sistemas de vacío líderes en la industria —incluyendo sistemas Muffle, Tube, Rotary y CVD— diseñados para satisfacer las rigurosas demandas del procesamiento de materiales avanzados. Nuestros expertos equipos de I+D y fabricación ofrecen soluciones personalizables para garantizar que su plataforma de curado mantenga los niveles de vacío precisos necesarios para obtener resultados sin defectos.

¿Listo para optimizar la densidad de su material? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el beneficio de ahorro de agua de usar una bomba de vacío de circulación de agua? Ahorre más de 10 toneladas de agua al día

- ¿Por qué se requiere un reactor de cuarzo en forma de U para H2-TPR? Garantice la precisión para el análisis de Cu–Ce/HZSM-5

- ¿Cuáles son las ventajas de usar un tubo de cuarzo para mediciones dieléctricas a alta temperatura? Optimizar la precisión y la estabilidad

- ¿Cuál es la mejora tecnológica clave en la bomba de vacío de agua circulante? Descubra el sistema autónomo de circuito cerrado

- ¿Cuál es la ventaja de la bomba de vacío multifuncional de agua circulante al ser una máquina para múltiples propósitos? Agilice el trabajo de laboratorio de manera eficiente

- ¿Cómo se utiliza un horno de secado industrial eléctrico en el pretratamiento de materiales compuestos de cobre-grafito?

- ¿Cuál es la función de las varillas agitadoras de grafito en la fundición de aluminio? Lograr una perfecta homogeneización de la aleación

- ¿Por qué se utiliza el tolueno como ayuda de molienda en la molienda de bolas en húmedo? Domina la síntesis de polvos metálicos finos con PCA