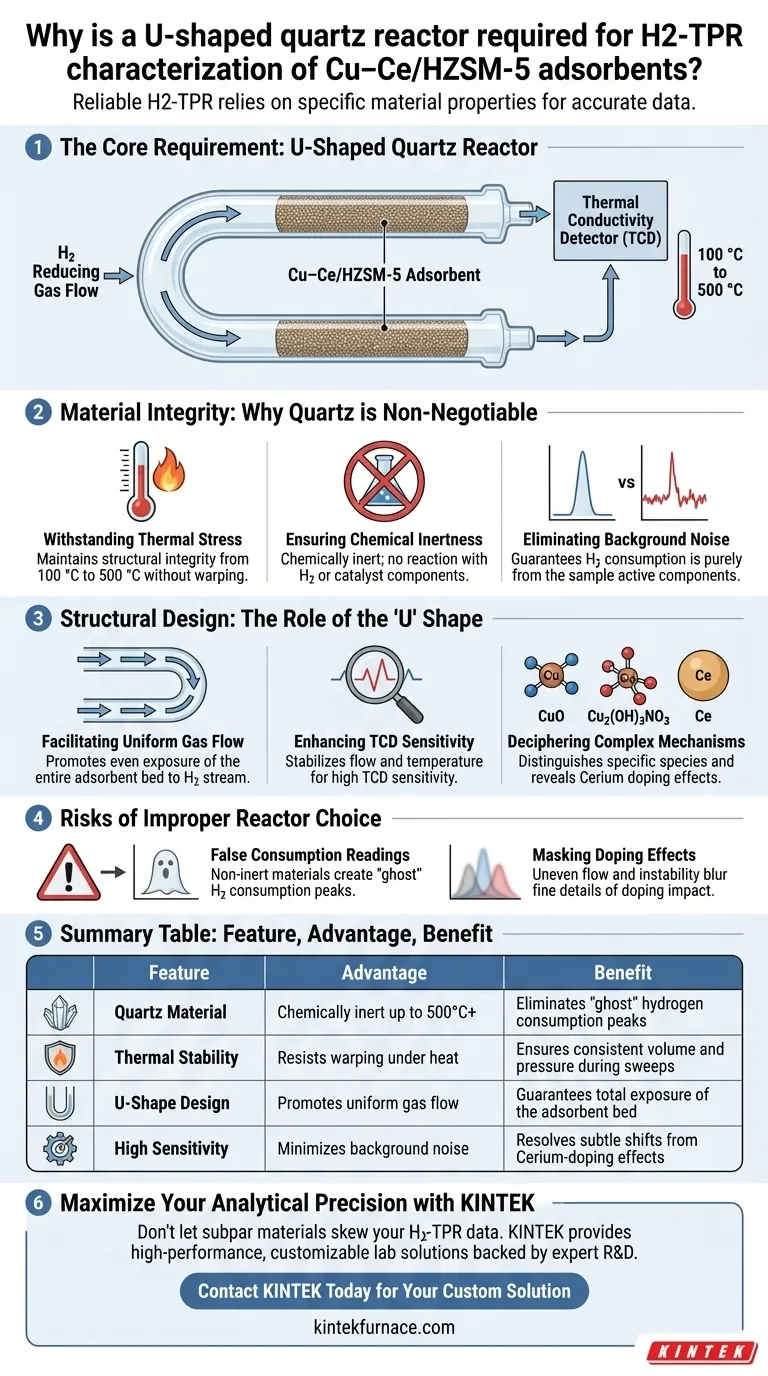

La caracterización fiable de H2-TPR se basa en las propiedades materiales específicas del reactor de cuarzo en forma de U. Se requiere para soportar el rango de temperatura crítico de 100 °C a 500 °C manteniendo una inercia química total. Esto asegura que el gas reductor reaccione solo con el adsorbente Cu–Ce/HZSM-5, evitando que artefactos experimentales sesguen sus datos.

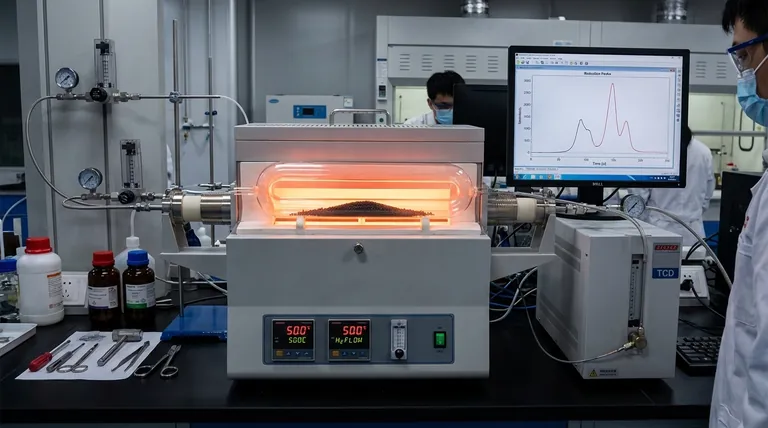

El reactor de cuarzo en forma de U proporciona un entorno químicamente inerte y de alta temperatura que facilita un flujo de gas uniforme. Este aislamiento es fundamental para detectar con precisión los sutiles picos de reducción asociados con las especies de cobre dopadas con cerio utilizando un detector de conductividad térmica (TCD).

Integridad del material: Por qué el cuarzo es innegociable

Resistencia al estrés térmico

El proceso de reducción para Cu–Ce/HZSM-5 requiere un barrido de temperatura de 100 °C a 500 °C. El cuarzo es esencial porque mantiene su integridad estructural sin deformarse ni ablandarse en todo este gradiente térmico.

Garantía de inercia química

Los reactores metálicos estándar pueden interactuar con el hidrógeno o los componentes activos a altas temperaturas. El cuarzo es químicamente inerte, lo que garantiza que no reaccione con el gas reductor ni con el propio catalizador.

Eliminación del ruido de fondo

Debido a que el reactor es inerte, se garantiza que cualquier consumo de hidrógeno medido provenga de la muestra. Esta pureza es vital para atribuir los puntos de datos estrictamente a los componentes activos del adsorbente.

Diseño estructural: El papel de la forma "U"

Facilitación del flujo de gas uniforme

La geometría en forma de U no es arbitraria; promueve un flujo uniforme del gas reductor a través del lecho adsorbente. Esto asegura que cada partícula del Cu–Ce/HZSM-5 esté expuesta al flujo de hidrógeno por igual.

Mejora de la sensibilidad del TCD

Al estabilizar el flujo y la temperatura, el diseño del reactor permite que el detector de conductividad térmica (TCD) funcione con alta sensibilidad. Esto permite la captura precisa de picos de reducción distintos.

Descifrado de mecanismos complejos

Esta sensibilidad es necesaria para distinguir especies químicas específicas, como CuO y Cu2(OH)3NO3. La resolución precisa de estos picos ayuda a revelar el mecanismo por el cual el dopaje con cerio mejora la actividad de reducción.

Riesgos de una elección de reactor inadecuada

Lecturas de consumo falsas

El uso de un material de reactor que no sea inerte puede provocar lecturas de consumo de hidrógeno "fantasma". Esto crea picos falsos en sus datos, lo que hace imposible calcular con precisión el grado de reducción de las especies de cobre.

Enmascaramiento de los efectos del dopaje

Los beneficios del dopaje con cerio a menudo son sutiles y dependen del desplazamiento de las temperaturas de reducción o de las formas de los picos. Un reactor que no mantenga un flujo uniforme o una estabilidad térmica difuminará estos detalles finos, oscureciendo el impacto real del dopante.

Tomar la decisión correcta para su experimento

Para garantizar que sus resultados de H2-TPR sean válidos y reproducibles, alinee la elección de su equipo con sus objetivos analíticos específicos:

- Si su enfoque principal es cuantificar sitios activos: Confíe en la inercia del cuarzo para garantizar que el 100% del consumo de hidrógeno se atribuya a la reducción de CuO y Cu2(OH)3NO3.

- Si su enfoque principal es estudiar los efectos promotores: Utilice el diseño en forma de U para garantizar la alta sensibilidad necesaria para detectar los cambios específicos causados por el dopaje con cerio.

El recipiente reactor correcto es la línea base invisible que transforma los datos brutos en un mecanismo químico fiable.

Tabla resumen:

| Característica | Ventaja para H2-TPR | Beneficio para la calidad de los datos |

|---|---|---|

| Material de cuarzo | Químicamente inerte hasta 500 °C+ | Elimina los picos de consumo de hidrógeno "fantasma" |

| Estabilidad térmica | Resiste la deformación bajo calor | Garantiza un volumen y una presión constantes durante los barridos |

| Diseño en forma de U | Promueve un flujo de gas uniforme | Garantiza la exposición total del lecho adsorbente |

| Alta sensibilidad | Minimiza el ruido de fondo | Resuelve cambios sutiles de los efectos del dopaje con cerio |

Maximice su precisión analítica con KINTEK

No permita que materiales de reactor subestándar sesguen sus datos críticos de H2-TPR. KINTEK ofrece soluciones de laboratorio de alto rendimiento respaldadas por I+D y fabricación expertas. Nuestros reactores de cuarzo en forma de U y sistemas de alta temperatura están diseñados para la inercia química total y la integridad térmica necesarias para resolver mecanismos de reducción complejos en catalizadores como Cu–Ce/HZSM-5.

Ya sea que necesite sistemas Muffle, Tube, Rotary, Vacuum o CVD, KINTEK ofrece hornos de laboratorio totalmente personalizables adaptados a sus necesidades de investigación únicas. Asegure que sus resultados sean válidos y reproducibles con equipos diseñados para la excelencia.

¿Listo para mejorar sus capacidades de caracterización?

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué es necesario un controlador de flujo másico de alta precisión para los catalizadores E-Ni/m-MgAlOx? Garantizar una dinámica de gas precisa

- ¿Cuál es el papel fundamental de una bomba de vacío mecánica en la preparación de sensores de gas WS2? Garantizar alta pureza y rendimiento

- ¿Cuál es la función de las bolas cerámicas dentro de un horno de caja? Mejora la grafiación del coque y la seguridad del sistema

- ¿Por qué es necesario un crisol de alúmina al sintetizar U0.92Mn3Si2C dentro de un tubo de cuarzo? Garantizar la integridad del recipiente

- ¿Cuál es la importancia de un inyector refrigerado por agua en los experimentos de DTF? Garantiza una medición precisa del retardo de ignición

- ¿Cómo facilita una bomba de vacío el proceso de síntesis de electrolitos de haluro a base de tierras raras? Mejora la pureza química

- ¿Cuál es el papel de los moldes de grafito de alta resistencia en la sinterización de Al-Ti-Zr? Dominio del rendimiento del prensado en caliente al vacío

- ¿Qué ventajas ofrece un horno de secado al vacío para láminas de electrodos de BiFeO3? Optimice su investigación de baterías