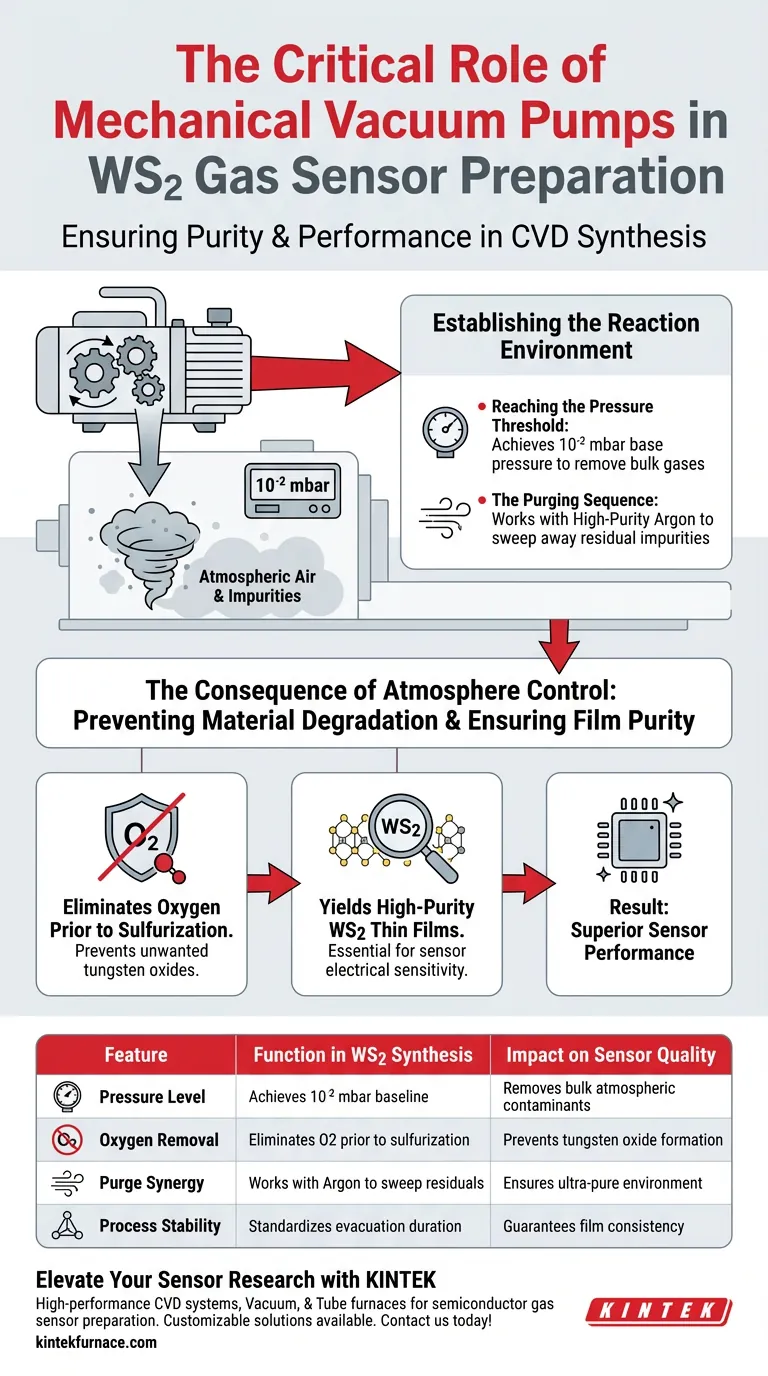

La bomba de vacío mecánica sirve como herramienta fundamental para la pureza en la preparación de sensores de gas de disulfuro de tungsteno (WS2). Su función crítica es pre-evacuar el reactor de deposición química en fase vapor (CVD) a una presión específica de aproximadamente 10⁻² mbar. Al eliminar el aire atmosférico y las impurezas residuales, establece las condiciones de base necesarias para un entorno de síntesis controlado.

La bomba de vacío elimina el oxígeno antes de la sulfuración, lo que previene la formación de óxidos de tungsteno no deseados y garantiza la producción de películas delgadas de WS2 de alta pureza.

Establecimiento del Entorno de Reacción

Alcanzando el Umbral de Presión

La síntesis de WS2 requiere un entorno inicial prístino. La bomba mecánica es responsable de reducir la cámara del reactor a una presión base de 10⁻² mbar.

Este nivel de presión específico es suficiente para eliminar la mayor parte de los gases atmosféricos que de otro modo interferirían con la reacción química.

La Secuencia de Purga

La evacuación por sí sola a menudo no es suficiente para garantizar la pureza. El paso de vacío va seguido inmediatamente de una purga con argón de alta pureza.

La bomba mecánica trabaja en conjunto con este flujo de gas inerte. Juntos, eliminan cualquier impureza residual persistente que quede en la cámara.

La Consecuencia del Control Atmosférico

Prevención de la Degradación del Material

El principal adversario en la preparación de sensores de WS2 es el oxígeno. Si hay oxígeno presente durante el proceso de sulfuración a alta temperatura, el precursor de tungsteno se oxidará.

Esto resulta en la formación de óxidos de tungsteno en lugar del disulfuro de tungsteno deseado.

Garantía de Pureza de la Película

La bomba mecánica asegura que la sulfuración ocurra en una atmósfera estrictamente controlada.

Al mantener bajos niveles de oxígeno, el proceso produce películas delgadas de WS2 prácticamente libres de óxidos. Esta pureza química es esencial para la sensibilidad eléctrica y el rendimiento del sensor de gas final.

Errores Comunes a Evitar

Tiempo de Evacuación Insuficiente

Un error común es apresurar la fase de pre-evacuación.

Si no se permite que la bomba estabilice la cámara a 10⁻² mbar, pueden quedar bolsas de aire. Esto conduce a una calidad de película inconsistente y "islas" de oxidación dentro del material del sensor.

Confiar Únicamente en el Argón

Purgar con argón sin una evacuación previa es ineficaz.

Se requiere la bomba mecánica para eliminar físicamente el volumen de aire primero. El argón actúa como un enjuague final, no como un reemplazo de la evacuación mecánica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus sensores de gas WS2, considere las siguientes prioridades operativas:

- Si su enfoque principal es la pureza de la película: Asegúrese de que la bomba mecánica logre una línea base estable de 10⁻² mbar antes de introducir cualquier gas precursor.

- Si su enfoque principal es la consistencia: Estandarice la duración exacta de la evacuación y la purga de argón para cada lote para prevenir variaciones entre lotes.

La bomba de vacío mecánica es el guardián crítico que permite el crecimiento de semiconductores de alta calidad.

Tabla Resumen:

| Característica | Función en la Síntesis de WS2 | Impacto en la Calidad del Sensor |

|---|---|---|

| Nivel de Presión | Logra una línea base de 10⁻² mbar | Elimina contaminantes atmosféricos masivos |

| Eliminación de Oxígeno | Elimina O2 antes de la sulfuración | Previene la formación de óxido de tungsteno no deseado |

| Sinergia de Purga | Funciona con Argón para eliminar residuales | Garantiza un entorno de síntesis ultra puro |

| Estabilidad del Proceso | Estandariza la duración de la evacuación | Garantiza la consistencia y sensibilidad de la película |

Mejore su Investigación de Sensores con KINTEK

La precisión en la síntesis de WS2 comienza con un entorno controlado. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas CVD, de vacío y hornos de tubo de alto rendimiento diseñados específicamente para satisfacer las rigurosas demandas de la preparación de sensores de gas semiconductores.

Ya sea que necesite una configuración estándar o un sistema personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo está aquí para apoyar su innovación.

¿Listo para lograr una pureza y consistencia de película superiores? ¡Contáctenos hoy mismo para encontrar su solución!

Guía Visual

Referencias

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior