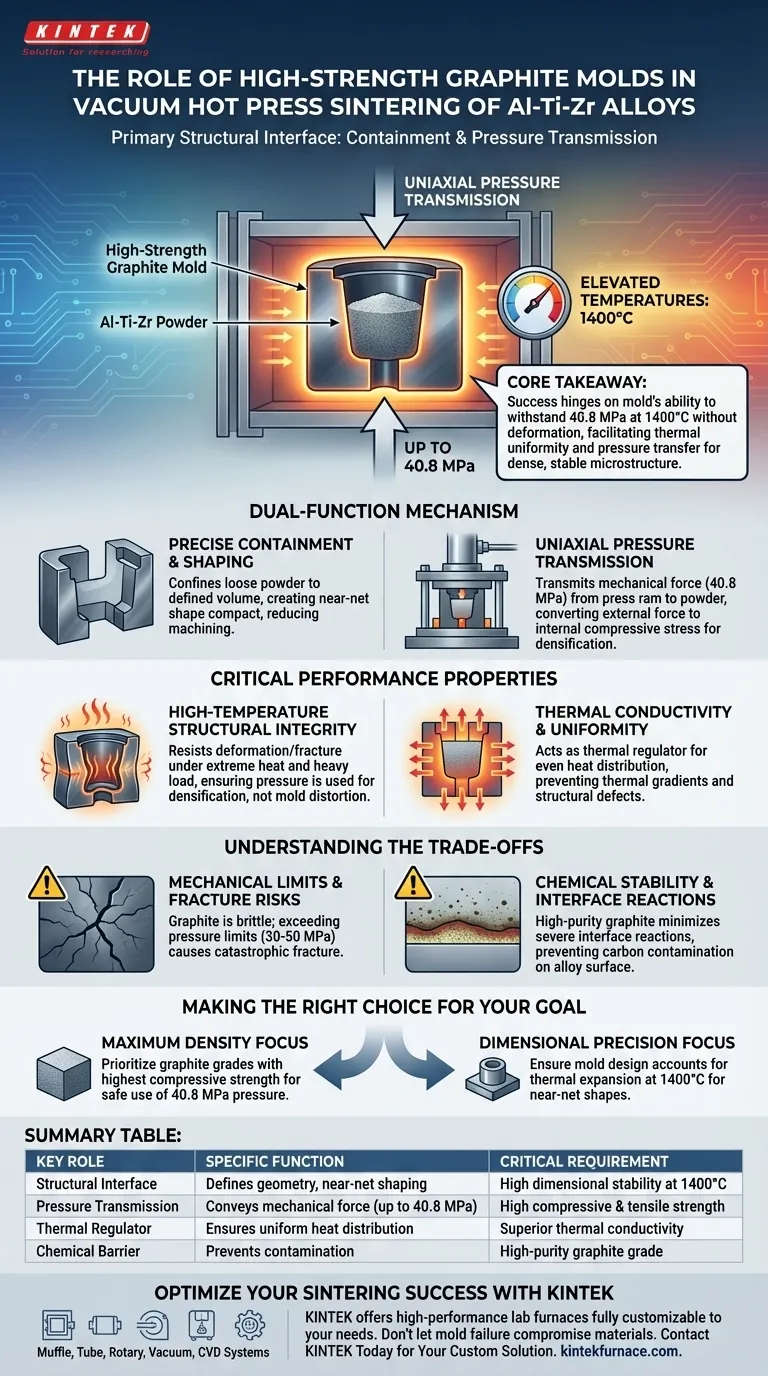

Los moldes de grafito de alta resistencia actúan como la interfaz estructural principal en la sinterización por prensado en caliente al vacío de aleaciones de Al-Ti-Zr. Su función es doble: sirven como recipiente de contención para definir la geometría de la muestra y actúan como medio de transmisión de la inmensa fuerza mecánica requerida para densificar el polvo. Sin estos moldes especializados, es imposible aplicar la presión uniaxial necesaria a temperaturas de sinterización elevadas.

Conclusión Clave El éxito de la sinterización de aleaciones de Al-Ti-Zr depende de la capacidad del molde para soportar extremos específicos —típicamente 40.8 MPa a 1400°C— sin deformarse. El molde no solo contiene el polvo; facilita la uniformidad térmica y la transferencia de presión necesarias para eliminar los poros y lograr una microestructura densa y estable.

El Mecanismo de Doble Función

Contención y Conformado Precisos

La función más inmediata del molde de grafito es actuar como contenedor de conformado. Confine el polvo suelto de Al-Ti-Zr en un volumen definido.

Debido a que el molde permanece rígido durante todo el proceso, crea un compactado de "forma cercana a la neta". Esto reduce significativamente la necesidad de mecanizado extensivo después de que la aleación se haya enfriado.

Transmisión de Presión Uniaxial

En el prensado en caliente al vacío, el sistema hidráulico no presiona el polvo directamente; presiona el conjunto del molde. El molde debe transmitir eficazmente esta fuerza mecánica del pistón de la prensa al cuerpo del polvo.

Para las aleaciones de Al-Ti-Zr, esto implica transmitir presiones tan altas como 40.8 MPa. El molde convierte esta fuerza hidráulica externa en la tensión de compresión interna necesaria para forzar las partículas del polvo a unirse y eliminar los vacíos.

Propiedades Críticas de Rendimiento

Integridad Estructural a Alta Temperatura

La característica definitoria de estos moldes es su capacidad para resistir la deformación o fractura bajo condiciones extremas. Los materiales estándar se ablandarían o se harían añicos bajo la combinación de alto calor y carga pesada.

Para esta aleación específica, el molde mantiene sus dimensiones y resistencia a temperaturas alrededor de 1400°C. Esto asegura que la presión aplicada se utilice para la densificación en lugar de deformar las paredes del molde.

Conductividad y Uniformidad Térmica

El grafito proporciona una excelente conductividad térmica, lo cual es vital para la estabilidad del proceso. Actúa como un regulador térmico, asegurando que el calor se distribuya uniformemente por toda la muestra.

Esto previene gradientes térmicos que podrían conducir a una sinterización desigual o defectos estructurales microscópicos. El calentamiento uniforme permite que la aleación de Al-Ti-Zr logre propiedades consistentes en todo el cuerpo sinterizado.

Comprender las Compensaciones

Límites Mecánicos y Riesgos de Fractura

Aunque la "alta resistencia" es el estándar, el grafito es quebradizo por naturaleza. Existe un límite estricto a la presión hidráulica que el molde puede soportar antes de sufrir una falla catastrófica.

Si los requisitos de presión para la densificación completa exceden los límites del material del molde (a menudo limitados entre 30-50 MPa dependiendo del grado), el molde se fracturará. Debe equilibrar la necesidad de alta presión con la resistencia a la tracción del grado específico de grafito utilizado.

Estabilidad Química y Reacciones de Interfaz

Aunque generalmente estable, el grafito puede reaccionar con ciertos polvos metálicos a altas temperaturas.

El grafito de alta pureza es esencial para actuar como una barrera que minimiza las reacciones severas de interfaz. El uso de grafito de menor calidad puede provocar contaminación por carbono en la superficie de la aleación de Al-Ti-Zr, comprometiendo la pureza del material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su proceso de sinterización de Al-Ti-Zr, alinee la selección de su molde con sus objetivos técnicos específicos:

- Si su enfoque principal es la Densidad Máxima: Priorice los grados de grafito con la mayor resistencia a la compresión posible para utilizar de forma segura la presión total de 40.8 MPa requerida para la eliminación de poros.

- Si su enfoque principal es la Precisión Dimensional: Asegúrese de que el diseño del molde tenga en cuenta la expansión térmica a 1400°C para lograr formas cercanas a la neta y minimizar los costos de mecanizado post-sinterización.

En última instancia, el molde de grafito no es solo un contenedor consumible, sino un componente activo que dicta los límites térmicos y mecánicos de su proceso de sinterización.

Tabla Resumen:

| Rol Clave | Función Específica | Requisito Crítico |

|---|---|---|

| Interfaz Estructural | Define la geometría de la muestra y proporciona conformado de forma cercana a la neta | Alta estabilidad dimensional a 1400°C |

| Transmisión de Presión | Transmite fuerza mecánica (hasta 40.8 MPa) para la densificación | Alta resistencia a la compresión y a la tracción |

| Regulador Térmico | Asegura una distribución uniforme del calor en toda la aleación | Conductividad térmica superior |

| Barrera Química | Previene la contaminación de la microestructura de Al-Ti-Zr | Grado de grafito de alta pureza |

Optimice el Éxito de su Sinterización con KINTEK

La precisión en la producción de aleaciones de Al-Ti-Zr requiere más que altas temperaturas: exige el entorno térmico y mecánico adecuado. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y sistemas CVD de alto rendimiento, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables a sus necesidades únicas de investigación o producción.

No permita que el fallo del molde o los gradientes térmicos comprometan sus materiales. Permita que nuestros expertos le ayuden a seleccionar el sistema y la configuración ideales para lograr la máxima densidad y precisión dimensional.

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

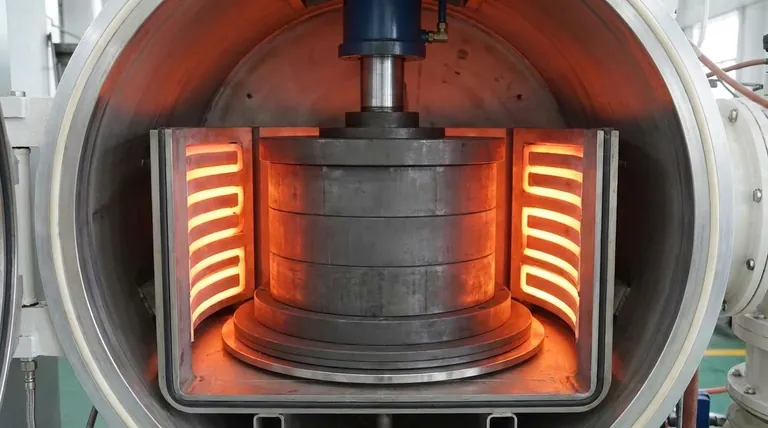

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la función de un crisol de grafito con tapa roscada? Clave para la síntesis exitosa de Mg3Sb2

- ¿Cuál es la función principal de un horno de secado al vacío industrial en la preparación de catalizadores Si-RuO2? Lograr uniformidad.

- ¿Para qué sirve una cámara de vacío? Dominando el procesamiento de materiales con control ambiental

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Cuáles son las principales razones por las que el tubo del horno de alúmina tiende a romperse? Evite fallos costosos con consejos de expertos

- ¿Por qué un tubo de reacción de cuarzo es ideal para nanofibras de carbono tubulares? Soluciones de síntesis de alta pureza

- ¿Por qué se utilizan bolas de molienda de alúmina de alta pureza para la molienda de Al2O3/TiC? Maestría en Consistencia Química

- ¿Cómo facilita un horno de secado por explosión de laboratorio la conversión de licor de lixiviación ácida en PAFS sólidos? Mecanismo Clave