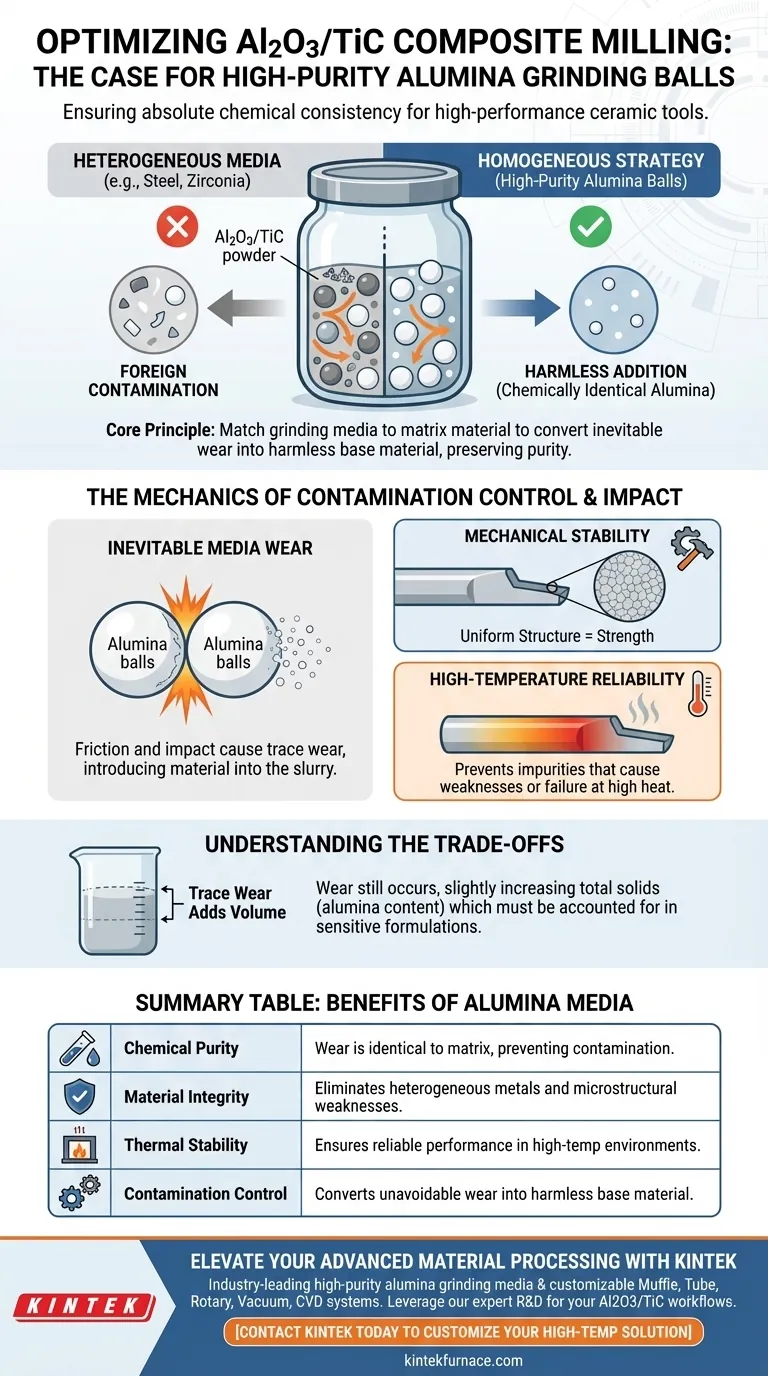

La selección de bolas de molienda de alúmina de alta pureza está dictada por la necesidad de una consistencia química absoluta. Al moler en húmedo polvos compuestos de Al2O3/TiC, el objetivo principal es evitar la introducción de contaminantes extraños. Dado que los medios de molienda se desgastan inevitablemente durante el proceso de molienda, el uso de bolas de alúmina asegura que cualquier material desgastado sea químicamente idéntico a la matriz de alúmina, negando efectivamente el impacto de los residuos de desgaste.

El principio fundamental es simple: al igualar los medios de molienda con el material de la matriz, se convierte el desgaste inevitable en una adición inofensiva. Esto preserva la pureza química necesaria para la estabilidad mecánica de las herramientas cerámicas en entornos de alta temperatura.

La Mecánica del Control de la Contaminación

La Inevitabilidad del Desgaste de los Medios

En cualquier proceso de molienda en húmedo, la fricción y el impacto son constantes. Las bolas de molienda muelen el polvo, pero también muelen entre sí y contra las paredes del molino.

Debido a esto, el desgaste por trazas es inevitable. El material de las bolas de molienda eventualmente terminará mezclado en su suspensión.

La Ventaja de los Materiales Homogéneos

Para gestionar este desgaste, debe utilizar una estrategia de material homogéneo.

Si utilizara medios de acero o zirconia, los residuos de desgaste introducirían "metales heterogéneos" o elementos de impureza en la mezcla.

Al seleccionar bolas de alúmina de alta pureza para una matriz de Al2O3 (alúmina), los residuos de desgaste ya no son un contaminante; son simplemente más del ingrediente base.

Impacto en el Rendimiento del Producto Final

Garantizar la Estabilidad Mecánica

Los composites de Al2O3/TiC se utilizan a menudo para fabricar materiales de herramientas cerámicas. Estas herramientas requieren propiedades mecánicas excepcionales para funcionar correctamente.

La introducción de impurezas extrañas crea debilidades microestructurales. Al mantener la pureza química, se garantiza la estabilidad de las propiedades mecánicas de la herramienta final.

Fiabilidad a Altas Temperaturas

Estas herramientas cerámicas están diseñadas para aplicaciones a altas temperaturas.

Las impurezas que podrían ser benignas a temperatura ambiente pueden causar fallos catastróficos o reacciones químicas impredecibles bajo calor intenso.

El uso de medios de alúmina de alta pureza elimina el riesgo de introducir elementos que podrían degradar el rendimiento en estos entornos térmicos.

Comprender las Compensaciones

El Desgaste Todavía Ocurre

Aunque la composición química se mantiene pura, es fundamental recordar que las bolas de molienda físicas todavía se están degradando.

Cambios en la Carga de Sólidos

Debido a que las bolas se desgastan, la cantidad total de sólidos en su suspensión aumenta ligeramente con el tiempo.

Aunque químicamente consistente, este desgaste por trazas añade volumen a la fase de matriz. En formulaciones extremadamente sensibles, esta alúmina adicional debe tenerse en cuenta para mantener la relación precisa de Al2O3 a TiC.

Tomando la Decisión Correcta para Su Objetivo

Al procesar composites de Al2O3/TiC, su elección de medios define el límite superior del rendimiento de su material.

- Si su enfoque principal es la Pureza Química: Seleccione bolas de alúmina de alta pureza para garantizar que el desgaste de los medios no introduzca impurezas heterogéneas.

- Si su enfoque principal es el Rendimiento a Alta Temperatura: Priorice la homogeneidad de los medios para evitar que elementos extraños comprometan la estabilidad térmica.

En última instancia, elegir medios que coincidan con su matriz es la forma más eficaz de salvaguardar la integridad de las herramientas cerámicas de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio de los Medios de Alúmina en la Molienda de Al2O3/TiC |

|---|---|

| Pureza Química | Los residuos de desgaste son químicamente idénticos a la matriz, previniendo la contaminación. |

| Integridad del Material | Elimina metales heterogéneos que causan debilidades microestructurales. |

| Estabilidad Térmica | Garantiza un rendimiento fiable de las herramientas cerámicas en entornos de alta temperatura. |

| Control de Contaminación | Convierte el desgaste inevitable de los medios en una adición inofensiva de material base. |

Eleve su Procesamiento de Materiales Avanzados con KINTEK

Mantener una pureza química absoluta es fundamental para el rendimiento de las herramientas cerámicas de alta temperatura. KINTEK proporciona medios de molienda de alúmina de alta pureza líderes en la industria, junto con nuestra gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD.

Respaldado por I+D experta y fabricación de precisión, nuestro equipo de laboratorio es totalmente personalizable para satisfacer las rigurosas demandas de la síntesis de composites de Al2O3/TiC. No permita que el desgaste de los medios comprometa su estabilidad mecánica: aproveche nuestra experiencia para optimizar sus flujos de trabajo de molienda y sinterización.

Contacte a KINTEK Hoy para Personalizar su Solución de Alta Temperatura

Guía Visual

Referencias

- Alejandro Padilla-González, I.A. Figueroa. Development and Mechanical Characterization of a CoCr-Based Multiple-Principal-Element Alloy. DOI: 10.1007/s13632-024-01111-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué es necesario un sistema de control de flujo de gas portador para el tratamiento térmico de lodos? Garantice la precisión y proteja el equipo

- ¿Por qué utilizar ladrillos aislantes de alto rendimiento en simulaciones de tubos radiantes? Garantizar precisión y exactitud industrial.

- ¿Por qué se utiliza el tolueno como ayuda de molienda en la molienda de bolas en húmedo? Domina la síntesis de polvos metálicos finos con PCA

- ¿Cuál es la función de las prensas de pastillas de laboratorio y los troqueles de acero? Maximizar la cinética de reacción en el procesamiento de óxidos

- ¿Por qué es necesario un sistema preciso de control y suministro de flujo de gas durante la conversión termoquímica de biocarbón de cáscara de arroz?

- ¿Por qué los moldes de grafito de alta pureza son esenciales para el sinterizado de aleaciones de selenuro de estaño (SnSe)? Clave para resultados precisos de SPS

- ¿Qué ventajas ofrecen los crisoles de nitruro de boro (BN) para la sal FUNaK fundida? Garantice la pureza y la estabilidad a altas temperaturas

- ¿Por qué es necesario utilizar crisoles de alúmina o cerámica durante la evaporación de magnesio a alta temperatura? Garantizar la pureza y la integridad del proceso