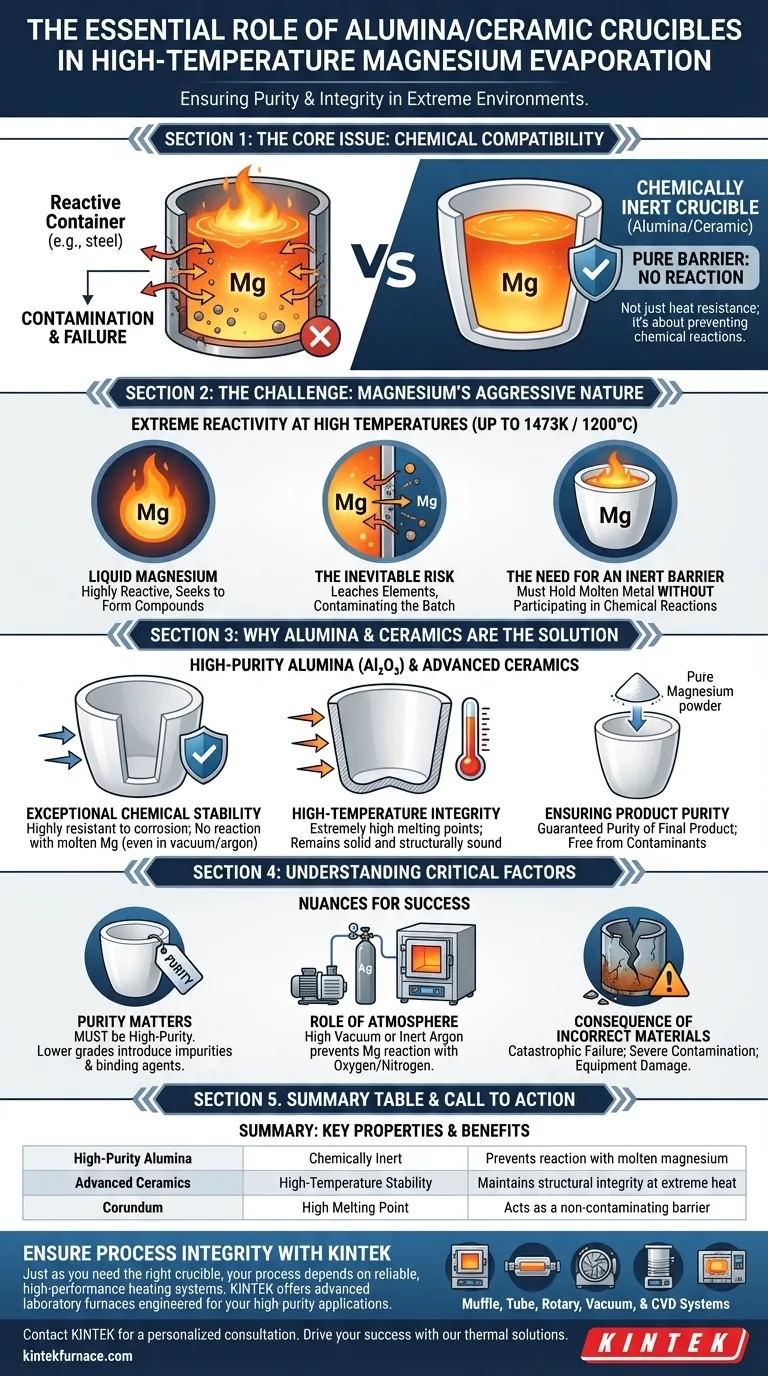

En resumen, los crisoles de alúmina y cerámica son necesarios porque son químicamente inertes y pueden soportar las temperaturas extremas requeridas para la evaporación del magnesio. A altas temperaturas, el magnesio fundido es increíblemente reactivo y ataca y disuelve la mayoría de los demás materiales, pero la alúmina de alta pureza permanece estable, actuando como un recipiente limpio y no contaminante.

El problema principal no es simplemente la resistencia al calor, sino la compatibilidad química. La elección de un crisol es un acto deliberado de ingeniería química para evitar que el propio recipiente se convierta en una fuente de contaminación, garantizando así la pureza del producto final de magnesio.

El Desafío: La Naturaleza Agresiva del Magnesio a Altas Temperaturas

Para comprender la necesidad específica de la alúmina, primero debemos apreciar el entorno hostil creado durante la evaporación del magnesio. Este es un proceso de extremos, donde la selección de materiales es crítica.

Extrema Reactividad Química

El magnesio líquido no es una sustancia pasiva. A medida que se acerca a su punto de evaporación a altas temperaturas (los procesos pueden alcanzar hasta 1473K o 1200°C), su reactividad química se dispara. Busca activamente formar compuestos con otros elementos.

El Riesgo Inevitable de Contaminación

Si el material del crisol no es estable, el magnesio fundido reaccionará con él. Esta reacción lixivia elementos del recipiente directamente al magnesio, contaminando todo el lote y comprometiendo la pureza del producto final.

La Necesidad de una Barrera Inerte

El trabajo principal del crisol es funcionar como una barrera completamente inerte. Debe contener el metal fundido sin participar en ninguna reacción química. Esto asegura que la única sustancia que se está evaporando sea el propio magnesio.

Por Qué la Alúmina y las Cerámicas Son la Solución

La alúmina de alta pureza (óxido de aluminio, Al₂O₃) y cerámicas avanzadas similares se eligen específicamente porque sus propiedades contrarrestan directamente los desafíos que presenta el magnesio fundido.

Excepcional Estabilidad Química

La característica definitoria de estos materiales es su estabilidad química. Son altamente resistentes a la corrosión y no reaccionan con el magnesio fundido, incluso bajo condiciones de alta temperatura y alto vacío o atmósfera de argón.

Integridad a Alta Temperatura

Además de ser químicamente inertes, estas cerámicas poseen puntos de fusión extremadamente altos. Permanecen sólidas y estructuralmente intactas mucho más allá de las temperaturas requeridas para evaporar el magnesio, evitando cualquier riesgo de que el recipiente se derrita o deforme.

Garantizar la Pureza del Producto

El resultado directo de usar un crisol inerte y estable es la pureza garantizada del producto final. Cuando el magnesio se evapora y posteriormente se condensa en polvo, está libre de contaminantes que de otro modo habrían sido introducidos por un recipiente reactivo.

Comprender los Factores Críticos

Simplemente elegir "cerámica" no es suficiente. El éxito del proceso depende de la comprensión de los matices del material y el entorno.

La Pureza del Crisol Importa

Las referencias especifican alúmina o corindón de alta pureza. Este es un detalle crítico. Una cerámica de menor grado puede contener impurezas o aglutinantes que podrían lixiviarse en el magnesio fundido, anulando el propósito de usar un crisol de cerámica en primer lugar.

El Papel de la Atmósfera

El proceso se realiza típicamente bajo alto vacío o una atmósfera inerte de argón. Esto funciona en conjunto con el crisol inerte para prevenir la contaminación. Una atmósfera inerte evita que el magnesio fundido, altamente reactivo, reaccione con el oxígeno o el nitrógeno del aire.

La Consecuencia de Materiales Incorrectos

Usar un recipiente hecho de un material reactivo, como acero o vidrio estándar, sería catastrófico. El magnesio fundido degradaría rápidamente el crisol, lo que llevaría a una contaminación severa del magnesio y probablemente causaría un fallo completo del experimento o la ejecución de producción.

Tomar la Decisión Correcta para Su Proceso

Su elección de recipiente es una decisión fundamental que dicta la calidad de sus resultados.

- Si su principal objetivo es maximizar la pureza: Debe utilizar el crisol de alúmina o corindón de mayor grado disponible para minimizar cualquier posibilidad de contaminación por trazas.

- Si su principal objetivo es la repetibilidad experimental: Utilice consistentemente el mismo tipo y grado de crisol cerámico para asegurar que el recipiente no sea una variable incontrolada en sus resultados.

- Si su principal objetivo es evitar fallos catastróficos: Nunca sustituya por materiales que no estén explícitamente clasificados para el contacto con magnesio fundido, ya que esto provocará una contaminación segura y posibles daños al equipo.

En última instancia, la selección del crisol correcto es la primera línea de defensa para salvaguardar la integridad de su material y el éxito de su proceso a alta temperatura.

Tabla Resumen:

| Material del Crisol | Propiedad Clave | Beneficio para la Evaporación de Magnesio |

|---|---|---|

| Alúmina de Alta Pureza | Químicamente Inerte | Previene la reacción con magnesio fundido |

| Cerámicas Avanzadas | Estabilidad a Alta Temperatura | Mantiene la integridad estructural a calor extremo |

| Corindón | Alto Punto de Fusión | Actúa como una barrera no contaminante |

Garantice la Integridad de Sus Procesos a Alta Temperatura con KINTEK

Seleccionar el crisol adecuado es fundamental para el éxito y la pureza de sus aplicaciones a alta temperatura, como la evaporación de magnesio. Así como este artículo destaca la necesidad de alúmina químicamente inerte y de alta pureza, todo su proceso térmico depende de equipos fiables y de alto rendimiento.

Los hornos de laboratorio y sistemas de calentamiento avanzados de KINTEK están diseñados para satisfacer estas exigentes demandas. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus necesidades únicas. Nuestras soluciones proporcionan el control preciso de la temperatura y el entorno estable necesarios para maximizar la efectividad de sus crisoles de alta pureza y garantizar resultados sin contaminar.

¿Listo para mejorar la fiabilidad de su proceso y la pureza de su producto? Permita que nuestros expertos le ayuden a seleccionar el sistema perfecto.

Póngase en contacto con KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones térmicas pueden impulsar su éxito.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión