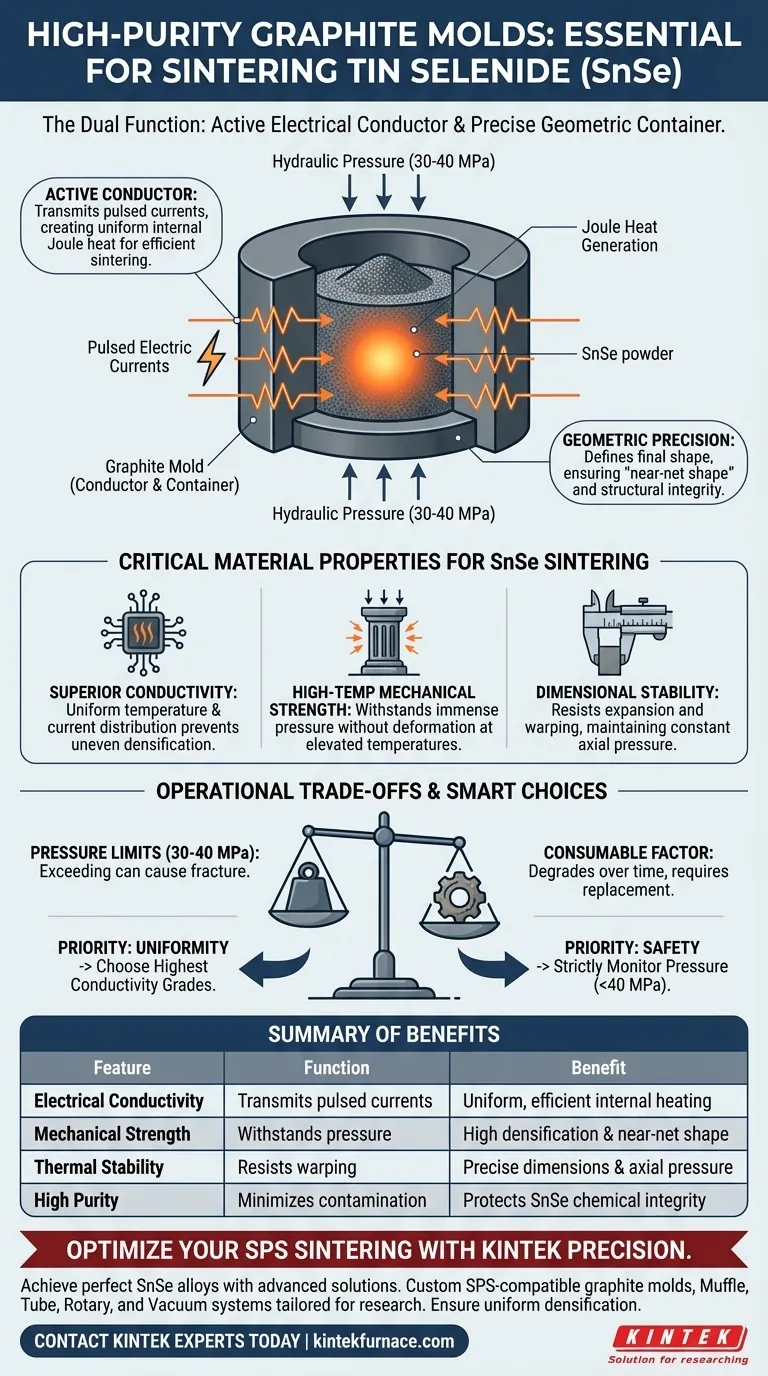

Los moldes de grafito de alta pureza son esenciales para el sinterizado de selenuro de estaño (SnSe) porque cumplen una doble función única: actúan simultáneamente como un contenedor geométrico preciso y como un conductor eléctrico activo.

Durante el proceso de sinterizado por plasma de chispa (SPS), estos moldes transmiten corrientes eléctricas pulsadas para generar el calor de Joule necesario, al tiempo que soportan la presión mecánica requerida para densificar la aleación.

El valor fundamental del grafito de alta pureza radica en su capacidad para facilitar una distribución uniforme del calentamiento por Joule y la presión, asegurando que la aleación de selenuro de estaño alcance una alta densidad e integridad estructural sin deformación.

El Doble Papel en el Sinterizado por Plasma de Chispa

El sinterizado de SnSe no se trata solo de aplicar calor; requiere un recipiente que participe en la física del proceso.

Actuando como Conductor Activo

A diferencia de los moldes cerámicos tradicionales, el grafito es eléctricamente conductor. En SPS, el molde transmite corrientes eléctricas pulsadas directamente al material.

Esto genera calor de Joule dentro del molde y de la propia muestra. Este mecanismo de calentamiento interno es mucho más eficiente que los métodos de calentamiento externo para estas aleaciones específicas.

Definiendo la Precisión Geométrica

El molde sirve como el límite físico para el polvo. Actúa como un contenedor que define la forma geométrica final de la muestra de SnSe.

Al mantener su forma bajo tensión, el molde asegura que el producto final sea una "forma cercana a la neta", lo que reduce la necesidad de mecanizado extensivo posterior.

Propiedades Críticas del Material

Para sinterizar con éxito el SnSe, el material del molde debe poseer características físicas específicas que el grafito proporciona de manera única.

Conductividad Térmica y Eléctrica Superior

La alta conductividad del grafito es la clave de la consistencia. Asegura que tanto la temperatura como la corriente eléctrica se distribuyan uniformemente por toda la muestra.

Sin esta uniformidad, la aleación de SnSe podría sufrir una densificación desigual o un sobrecalentamiento localizado, comprometiendo el rendimiento del material.

Resistencia Mecánica a Altas Temperaturas

Los entornos de sinterizado someten al recipiente de contención a una tensión inmensa. El grafito conserva su integridad mecánica incluso a altas temperaturas.

Esto permite que el molde transmita la fuerza mecánica del sistema hidráulico al compactado de polvo —forzándolo a densificarse— sin deformarse o colapsar bajo la carga térmica.

Estabilidad Dimensional

Los moldes de grafito resisten la expansión y la deformación con calor elevado. Esta estabilidad asegura que la presión aplicada al polvo de SnSe permanezca constante y axial.

Comprendiendo las Compensaciones Operativas

Si bien el grafito de alta pureza es el estándar para esta aplicación, no está exento de limitaciones que deben gestionarse.

Límites de Presión Mecánica

El grafito es fuerte, pero es frágil. Si bien facilita la densificación, generalmente tiene un umbral de presión, a menudo limitado a alrededor de 30-40 MPa.

Superar este límite en un intento de forzar una mayor densidad puede llevar a una rotura catastrófica del molde.

El Factor Consumible

Los moldes de grafito se consideran consumibles críticos. Debido a que están sujetos a alta fricción, calor y corriente eléctrica, se degradan con el tiempo.

Esto requiere un reemplazo regular para mantener la precisión del pastel de SnSe final y asegurar que la calidad de la superficie se mantenga alta.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su proceso de sinterizado para el selenuro de estaño, sus prioridades dictarán cómo gestionará sus herramientas de grafito.

- Si su enfoque principal es la Uniformidad: Priorice los grados de grafito de alta pureza con la mayor conductividad térmica para asegurar un calentamiento por Joule uniforme en todo el volumen de la muestra.

- Si su enfoque principal es la Seguridad del Proceso: supervise estrictamente la presión hidráulica para mantenerse dentro del rango de 30-40 MPa para evitar la fractura del molde durante la densificación.

Al aprovechar las propiedades conductoras y estructurales del grafito, convierte el molde de un simple contenedor en una herramienta activa para la densificación de materiales.

Tabla Resumen:

| Característica | Función en el Sinterizado de SnSe | Beneficio para el Material |

|---|---|---|

| Conductividad Eléctrica | Transmite corrientes pulsadas para calentamiento por Joule | Asegura un calentamiento interno uniforme y eficiente |

| Resistencia Mecánica | Transmite 30-40 MPa de presión hidráulica | Logra alta densificación y forma cercana a la neta |

| Estabilidad Térmica | Resiste la deformación a altas temperaturas | Mantiene la precisión dimensional y la presión axial |

| Alta Pureza | Minimiza la contaminación durante el proceso | Protege la integridad química de la aleación de SnSe |

Optimice su Sinterizado SPS con la Precisión KINTEK

Lograr la aleación perfecta de selenuro de estaño (SnSe) requiere más que solo calor —requiere herramientas de alto rendimiento y control térmico preciso. KINTEK proporciona soluciones de alta temperatura líderes en la industria respaldadas por I+D y fabricación expertas.

Ya sea que necesite moldes de grafito avanzados compatibles con SPS, sistemas Muffle, de Tubo, Rotatorios o de Vacío, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación de materiales. Asegure una densificación uniforme y una integridad estructural para su próximo proyecto.

Contacte a los expertos de KINTEK hoy mismo para discutir sus soluciones de hornos personalizados

Guía Visual

Referencias

- Nan Lin, Yuan Yu. Metavalent Bonding in Cubic SnSe Alloys Improves Thermoelectric Properties over a Broad Temperature Range. DOI: 10.1002/adfm.202315652

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Brida de Ultra Alto Vacío Tapón de Aviación Vidrio Sinterizado Conector Circular Hermético para KF ISO CF

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los tubos cerámicos de alúmina? Ideales para necesidades de alta temperatura, corrosión y aislamiento.

- ¿Cómo contribuyen las cámaras de horno de acero inoxidable y los revestimientos aislantes al diseño térmico? Aumentar la eficiencia energética

- ¿Cuál es el propósito de un autoclave revestido de PTFE en la síntesis de TiO2? Desbloquee el crecimiento preciso de nanomateriales

- ¿Cuáles son las ventajas mecánicas y químicas de los tubos de cerámica de alúmina? Descubra su durabilidad para entornos corrosivos y de alta temperatura

- ¿Por qué se requieren crisoles de corindón o cerámica para los procesos de evaporación de magnesio a alta temperatura? Garantizar la pureza y prevenir fallos del crisol

- ¿Cómo afectan los moldes de grafito en SPS al acero maraging? Gestión de la difusión de carbono para obtener resultados de sinterización precisos

- ¿Cuáles son los parámetros de rendimiento de una bomba de vacío de agua circulante? Optimice la eficiencia del vacío de su laboratorio

- ¿Cuáles son las funciones críticas de los moldes de grafito en el sinterizado por prensado en caliente? Descubra su papel en la densificación