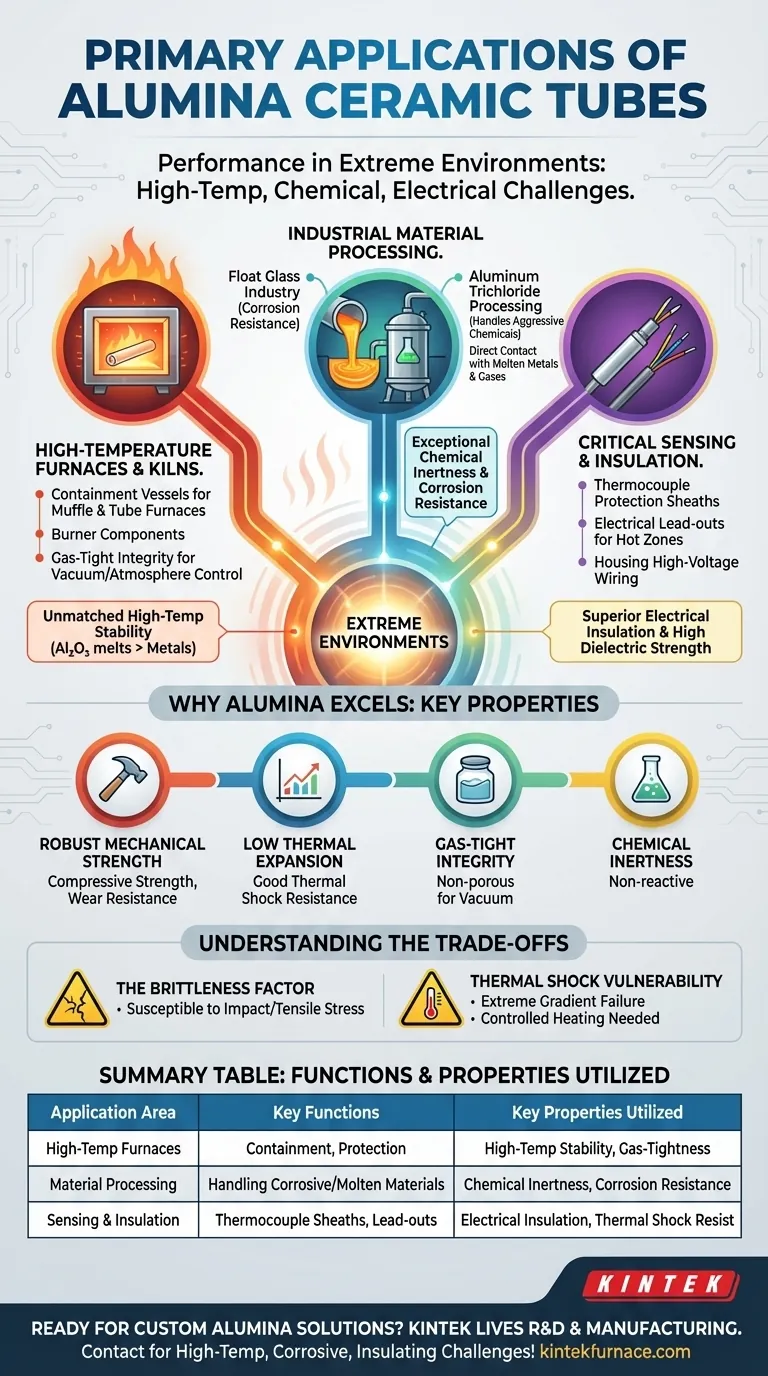

En esencia, los tubos cerámicos de alúmina se utilizan principalmente en aplicaciones que exigen un rendimiento excepcional en entornos extremos. Sirven como recipientes de contención en hornos de alta temperatura, actúan como componentes duraderos en el procesamiento industrial de productos químicos y materiales, y funcionan como aislantes críticos para sistemas de gestión térmica y eléctrica.

La cerámica de alúmina no se elige por un único rasgo, sino por su combinación única de estabilidad a alta temperatura, inercia química y aislamiento eléctrico. Estas propiedades la convierten en la solución material definitiva para procesos industriales donde los metales y los plásticos fallarían instantáneamente.

La base: Por qué la alúmina destaca en entornos extremos

Para comprender las aplicaciones de la alúmina, primero debe comprender las propiedades que la hacen tan indispensable. Es la convergencia de estas características lo que la califica para funciones tan exigentes.

Estabilidad inigualable a alta temperatura

La alúmina (óxido de aluminio, Al₂O₃) mantiene su integridad estructural y resistencia a temperaturas extremadamente altas, mucho más allá del punto de fusión de la mayoría de los metales. Esto la convierte en la opción predeterminada para cualquier aplicación que involucre calor intenso y sostenido.

Aislamiento eléctrico superior

La alúmina es un excelente aislante eléctrico, que posee una alta rigidez dieléctrica. No conduce la electricidad, incluso a temperaturas elevadas, lo cual es fundamental para alojar de forma segura los elementos calefactores y el cableado de alto voltaje.

Excepcional resistencia química y a la corrosión

El material es altamente inerte y no reacciona con la mayoría de los productos químicos corrosivos, metales fundidos o gases agresivos. Esto le permite entrar en contacto directo con sustancias que degradarían rápidamente otros materiales.

Propiedades mecánicas y térmicas robustas

La alúmina presenta una resistencia a la compresión muy alta y una resistencia significativa al desgaste y la abrasión. También tiene una baja expansión térmica y una buena resistencia al choque térmico, lo que le permite soportar cambios rápidos de temperatura mejor que muchas otras cerámicas.

Integridad hermética a los gases

Los tubos de alúmina de alta pureza se pueden fabricar para que sean no porosos y herméticos a los gases. Esto es crucial para mantener un vacío o una atmósfera protectora controlada en los hornos, lo cual es esencial en campos como la fabricación de semiconductores y la investigación de materiales avanzados.

Aplicaciones clave en la práctica

Las propiedades de la alúmina se traducen directamente en sus aplicaciones industriales y científicas más comunes.

Hornos y muflas de alta temperatura

Los tubos de alúmina forman el corazón de muchos hornos eléctricos, incluidos los de vacío, mufla y hornos de análisis de laboratorio. Actúan como la cámara central, conteniendo la muestra y protegiéndola de los elementos calefactores, o viceversa. También sirven como componentes duraderos de quemadores en hornos alimentados por gas y petróleo.

Procesamiento de materiales industriales

En la industria del vidrio flotado, los componentes de alúmina resisten la corrosión del vidrio fundido. En la industria del tricloruro de aluminio y otras aplicaciones de procesamiento químico, los tubos manejan productos químicos altamente corrosivos a altas temperaturas, garantizando la pureza del proceso y la longevidad del equipo.

Componentes críticos de detección y aislamiento

Debido a que son estables e inertes, los tubos de alúmina son el material estándar para las camisas de protección de termopares. El tubo protege el instrumento sensible de medición de temperatura del entorno de proceso hostil sin interferir con la lectura. También se utilizan como salidas de cable para aislar los cables eléctricos que atraviesan zonas calientes.

Comprensión de las compensaciones

Aunque increíblemente capaces, la cerámica de alúmina no está exenta de limitaciones. Reconocerlas es clave para una implementación exitosa.

El factor de fragilidad

La alúmina tiene una inmensa resistencia a la compresión, pero es un material frágil. Es susceptible a fracturarse por impactos mecánicos bruscos o un alto esfuerzo de tracción. Un manejo e instalación cuidadosos no son negociables para evitar grietas.

Vulnerabilidad al choque térmico

A pesar de tener una buena resistencia al choque térmico para una cerámica, los gradientes de temperatura extremos aún pueden provocar fallas. A menudo es necesario un ritmo controlado de calentamiento y enfriamiento para maximizar la vida útil del tubo, especialmente en componentes muy grandes o de paredes gruesas.

Tomar la decisión correcta para su objetivo

Seleccionar alúmina es una decisión impulsada por la severidad de sus condiciones operativas.

- Si su enfoque principal es el procesamiento estable a alta temperatura: La alúmina es el estándar para crear un entorno contenido y controlado dentro de un horno, protegiendo tanto la muestra como el sistema de calefacción.

- Si su enfoque principal es el aislamiento eléctrico en una zona caliente: Las excelentes propiedades dieléctricas de la alúmina la convierten en la opción ideal para alojar de forma segura los elementos calefactores o guiar el cableado a través de temperaturas extremas.

- Si su enfoque principal es el procesamiento de materiales corrosivos: Su inercia química hace de la alúmina la opción superior para manejar productos químicos, gases o materiales fundidos agresivos que destruirían los metales.

En última instancia, los tubos cerámicos de alúmina son una solución de ingeniería especializada para cuando el calor, la química y la electricidad crean un entorno demasiado hostil para que los materiales convencionales sobrevivan.

Tabla de resumen:

| Área de aplicación | Funciones clave | Propiedades clave utilizadas |

|---|---|---|

| Hornos de alta temperatura | Recipientes de contención, protección de muestras/elementos | Estabilidad a alta temperatura, integridad hermética a los gases |

| Procesamiento de materiales industriales | Manejo de productos químicos corrosivos, materiales fundidos | Inercia química, resistencia a la corrosión |

| Detección y aislamiento | Fundas de termopares, salidas de cableado eléctrico | Aislamiento eléctrico, resistencia al choque térmico |

¿Listo para mejorar el rendimiento de su laboratorio con soluciones personalizadas de tubos cerámicos de alúmina? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos hornos de mufla, tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, ofreciendo durabilidad y eficiencia en condiciones extremas. ¡Contáctenos hoy para discutir cómo podemos apoyar sus desafíos de alta temperatura, corrosión o aislamiento!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas