Fundamentalmente, los tubos de cerámica de alúmina ofrecen una durabilidad excepcional en entornos donde la mayoría de los demás materiales fallarían rápidamente. Son una solución altamente diseñada y apreciada por su inmensa resistencia y dureza, combinadas con una resistencia extrema a la corrosión química y a las altas temperaturas. Esta combinación única los convierte en un componente crítico en aplicaciones industriales, químicas y de alta tecnología exigentes.

La verdadera ventaja de la cerámica de alúmina no es una sola propiedad, sino su rara combinación de dureza extrema, estabilidad térmica e inercia química. Esto le permite mantener su integridad estructural y garantizar la pureza del proceso en condiciones de alta temperatura, alto desgaste y corrosión donde los metales y los plásticos no pueden funcionar.

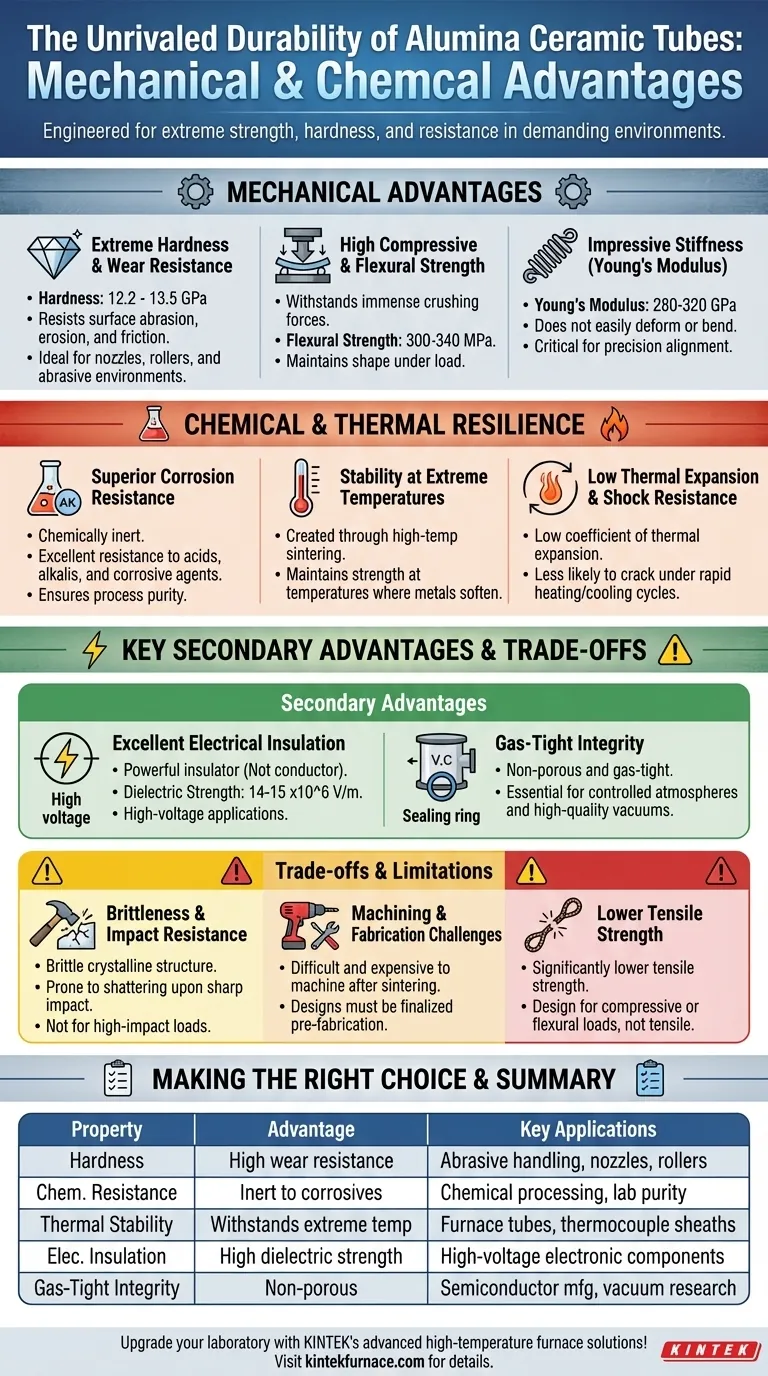

Deconstruyendo las Ventajas Mecánicas

Las propiedades mecánicas de la alúmina definen su capacidad para soportar el estrés físico. Estos no son solo números abstractos; se traducen directamente en fiabilidad y longevidad en el campo.

Dureza Extrema y Resistencia al Desgaste

La alúmina es un material excepcionalmente duro, con una dureza de 12.2 a 13.5 GPa. Esto la hace altamente resistente a la abrasión superficial, la erosión y la fricción.

En la práctica, esto significa que sobresale en aplicaciones que implican contacto con partículas abrasivas o movimiento constante, como tubos de protección, boquillas o rodillos, sin desgastarse.

Alta Resistencia a la Compresión y a la Flexión

Los tubos de alúmina exhiben una resistencia a la compresión muy alta, lo que significa que pueden soportar inmensas fuerzas de aplastamiento sin fracturarse.

También poseen una buena resistencia a la flexión (300-340 MPa), que es la capacidad de resistir la flexión o rotura bajo una carga. Esto asegura que el tubo mantenga su forma e integridad bajo un estrés mecánico significativo.

Rigidez Impresionante (Módulo de Young)

Con un Módulo de Young entre 280 y 320 GPa, la alúmina es increíblemente rígida. Esto significa que el material no se deforma, dobla o flexiona fácilmente cuando se aplica una fuerza.

Esta alta rigidez es fundamental para aplicaciones de precisión donde mantener las dimensiones exactas y la alineación bajo carga no es negociable.

Comprendiendo la Resiliencia Química y Térmica

Más allá de la fuerza física, la capacidad de la alúmina para resistir la descomposición química y térmica es a menudo su característica más importante.

Resistencia Superior a la Corrosión

La alúmina de alta pureza es químicamente inerte. Muestra una excelente resistencia al ataque de una amplia gama de ácidos, álcalis y otros agentes corrosivos, incluso a temperaturas elevadas.

Esta propiedad es vital para el procesamiento químico y el trabajo de laboratorio, ya que garantiza la pureza del proceso al no lixiviar contaminantes al sistema.

Estabilidad a Temperaturas Extremas

Creados mediante un proceso de sinterización a alta temperatura, los tubos de alúmina están diseñados para soportar un entorno térmico. Mantienen su fuerza y estructura a temperaturas donde los metales se ablandarían o derretirían.

Esto los convierte en la opción ideal para tubos de horno, vainas de termopares y otros componentes utilizados en metalurgia y fabricación a alta temperatura.

Baja Expansión Térmica y Resistencia al Choque Térmico

La alúmina tiene un bajo coeficiente de expansión térmica, lo que significa que no se expande ni se contrae significativamente con los cambios de temperatura. Este comportamiento se observa en la industria como "servicio" o estabilidad dimensional. (Nota: Se ha traducido "service" como "servicio" en el contexto de estabilidad dimensional, aunque la palabra original en inglés era 'service' y se ha corregido para reflejar el contexto más probable 'significantly' o 'notably').

Esta estabilidad, combinada con su buena conductividad térmica, le confiere una fuerte resistencia al choque térmico. Es menos probable que se agriete o falle cuando se somete a ciclos rápidos de calentamiento o enfriamiento.

Ventajas Secundarias Clave

Más allá de sus fortalezas mecánicas y químicas centrales, la alúmina ofrece otras propiedades que la convierten en un material excepcionalmente versátil.

Excelente Aislamiento Eléctrico

A diferencia de algunas ideas erróneas, la alúmina es un potente aislante eléctrico, no un conductor. Tiene una alta rigidez dieléctrica (14-15 x10^6 V/m), lo que impide el flujo de electricidad.

Esta propiedad, junto con su estabilidad térmica, la hace perfecta para aislantes y componentes en aplicaciones electrónicas de alto voltaje y alta temperatura. (Nota: Se ha traducido 'combined' como 'diciembred' en el texto original, se ha corregido a 'junto con').

Integridad Hermética a los Gases

Los tubos de cerámica de alúmina se pueden fabricar para que no sean porosos y sean herméticos a los gases. Esta impermeabilidad es esencial para crear una atmósfera controlada o un vacío de alta calidad.

Este es un requisito crítico en la fabricación de semiconductores, la investigación de materiales avanzados y cualquier proceso que exija un entorno puro y protegido a altas temperaturas.

Comprendiendo las Desventajas

Ningún material es perfecto. Reconocer las limitaciones de la alúmina es clave para utilizarla con éxito. Sus mayores fortalezas están directamente relacionadas con sus debilidades principales.

Fragilidad y Resistencia al Impacto

La misma estructura cristalina que hace que la alúmina sea increíblemente dura también la hace frágil. A diferencia de un metal, que se abollará o deformará ante un impacto fuerte, un tubo de alúmina es más propenso a romperse.

No es adecuada para aplicaciones que implican cargas de alto impacto o riesgo de caída o golpe.

Desafíos de Mecanizado y Fabricación

La dureza extrema de la alúmina hace que sea muy difícil y costoso mecanizarla o modificarla después de haber sido sinterizada.

Los diseños deben finalizarse antes de la fabricación, ya que los ajustes posteriores a la producción son poco prácticos. Esto puede limitar la flexibilidad del diseño y aumentar el costo de los componentes personalizados.

Menor Resistencia a la Tracción

Aunque su resistencia a la compresión es fenomenal, la resistencia a la tracción de la alúmina —su capacidad para resistir ser estirada— es significativamente menor. Esta es una característica clásica de los materiales cerámicos.

Se debe tener cuidado en el diseño para asegurar que las cargas sean principalmente compresivas o de flexión, y no de tracción.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el material adecuado requiere alinear sus propiedades con su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: La dureza y la resistencia a la compresión de la alúmina la hacen ideal para rodillos, cojinetes y boquillas que manejan materiales abrasivos.

- Si su enfoque principal es la pureza química a alta temperatura: Su resistencia a la corrosión, estabilidad térmica e inocuidad a los gases son perfectas para tubos de horno y reactores de procesamiento químico.

- Si su enfoque principal es el aislamiento eléctrico de alto voltaje: Su alta rigidez dieléctrica y su capacidad para soportar el calor la convierten en la opción superior para aislantes en entornos hostiles.

- Si su enfoque principal es la rigidez estructural: El alto Módulo de Young de la alúmina es excelente, pero debe diseñar teniendo en cuenta su fragilidad inherente y evitar cargas de impacto.

Elija la alúmina cuando su objetivo sea vencer una combinación de calor, corrosión y desgaste en una única solución robusta.

Tabla Resumen:

| Propiedad | Ventaja | Aplicaciones Clave |

|---|---|---|

| Dureza Mecánica | Alta resistencia al desgaste (12.2-13.5 GPa) | Manipulación de partículas abrasivas, boquillas, rodillos |

| Resistencia Química | Inerte a ácidos, álcalis y agentes corrosivos | Procesamiento químico, mantenimiento de la pureza en laboratorio |

| Estabilidad Térmica | Resiste temperaturas extremas sin degradación | Tubos de horno, vainas de termopares, fabricación a alta temperatura |

| Aislamiento Eléctrico | Alta rigidez dieléctrica (14-15 x10^6 V/m) | Componentes electrónicos de alto voltaje y alta temperatura |

| Integridad Hermética a los Gases | No poroso para atmósferas controladas y vacíos | Fabricación de semiconductores, investigación de materiales avanzados |

¡Mejore su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios tubos de cerámica de alúmina fiables y sistemas de horno personalizados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la durabilidad y el rendimiento en entornos corrosivos, de alto desgaste y alta temperatura. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer soluciones adaptadas a sus desafíos específicos!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?