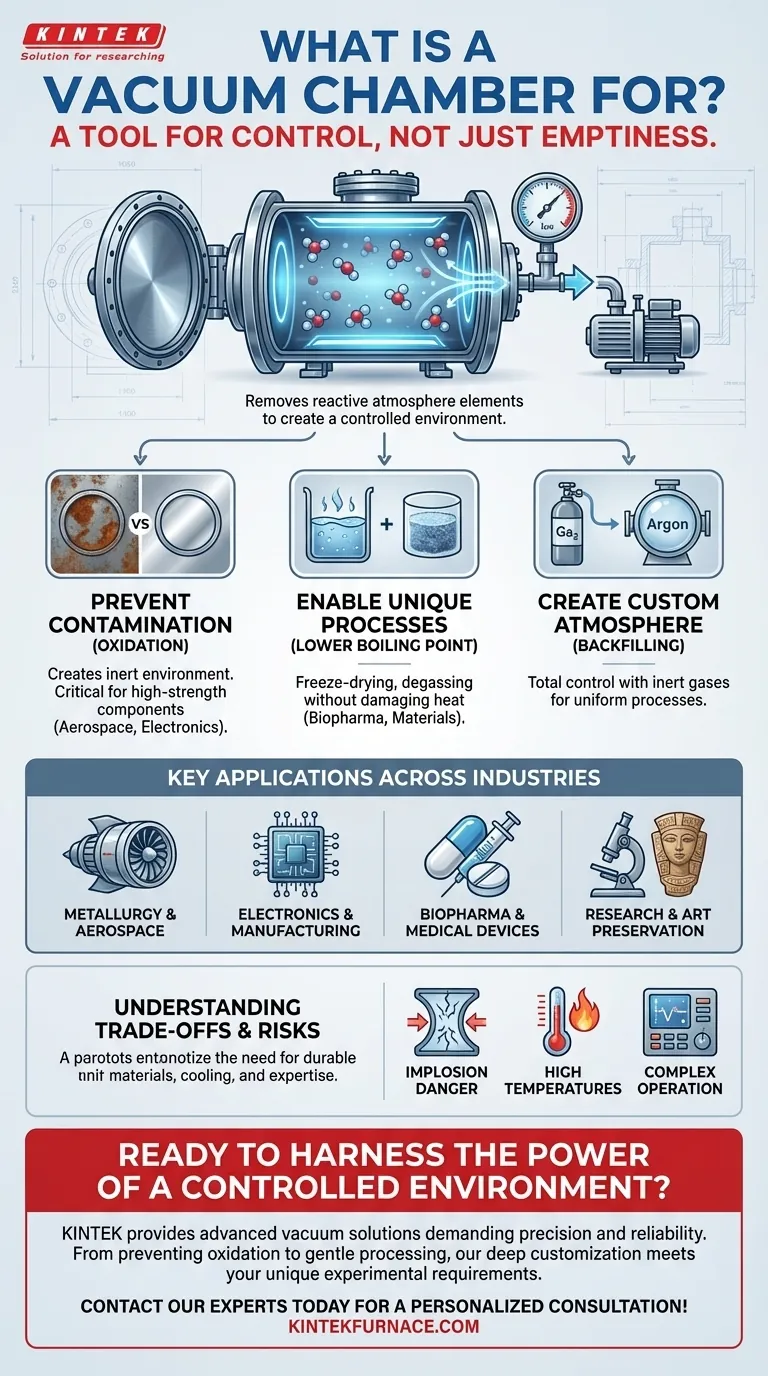

En esencia, una cámara de vacío es una herramienta de control. Es un recinto rígido del que se eliminan el aire y otros gases para crear un ambiente fundamentalmente diferente de la atmósfera que nos rodea. Este espacio controlado es esencial para una amplia gama de procesos industriales, científicos y médicos donde la presencia de aire causaría contaminación, interferencia u otras reacciones químicas indeseables.

El propósito principal de una cámara de vacío no es crear "vacío", sino eliminar los elementos reactivos e impredecibles de nuestra atmósfera. Esto permite procesos que requieren pureza extrema, presión controlada o la manipulación de propiedades físicas como los puntos de ebullición.

El principio fundamental: ¿Por qué eliminar el aire?

Comprender la función de una cámara de vacío se reduce a comprender lo que sucede cuando se elimina la atmósfera. El aire que respiramos es una mezcla de gases, principalmente nitrógeno y oxígeno, que interactúa activamente con los materiales, especialmente a altas temperaturas.

Para prevenir la contaminación química

La razón más común para usar el vacío es prevenir la oxidación y otras formas de contaminación. Cuando los metales se calientan a altas temperaturas para procesos como la soldadura fuerte o la sinterización, el oxígeno del aire reaccionará rápidamente con sus superficies, comprometiendo su resistencia e integridad.

Al eliminar el aire, una cámara de vacío crea un ambiente inerte. Esto es fundamental en la industria aeroespacial para tratar componentes de motores a reacción de alta resistencia y en la electrónica para crear circuitos limpios y fiables. El proceso garantiza que las propiedades del material permanezcan puras.

Para permitir procesos físicos únicos

El vacío altera drásticamente las reglas físicas. Al reducir la presión ambiental, también se reduce el punto de ebullición de los líquidos.

Este principio se utiliza en la industria biofarmacéutica para la liofilización, donde se elimina la humedad de medicamentos sensibles sin usar calor dañino. También se utiliza para la desgasificación, un proceso que extrae las burbujas de aire atrapadas de líquidos y epoxis, mejorando su integridad estructural.

Para crear una atmósfera personalizada

A veces, el objetivo no es un vacío puro, sino una atmósfera perfectamente controlada. Una cámara puede evacuarse y luego rellenarse con un gas específico no reactivo como el argón.

Esto otorga a los operadores un control total sobre el entorno, evitando reacciones no deseadas mientras se utiliza un gas inerte para ayudar con procesos como la transferencia de calor uniforme.

Aplicaciones clave en todas las industrias

La capacidad de controlar el entorno de un material hace que la tecnología de vacío sea indispensable en muchos campos de alto riesgo.

Metalurgia y aeroespacial

En este sector, los hornos de vacío son estándar. Se utilizan para el tratamiento térmico, la sinterización y la soldadura fuerte de aleaciones metálicas de alto rendimiento utilizadas en componentes estructurales y motores a reacción. El vacío evita la formación de óxidos superficiales, asegurando la máxima resistencia del material.

Electrónica y fabricación

La creación de piezas limpias y duraderas es primordial. Las cámaras de vacío se utilizan para el moldeo por inyección de metales y la producción de componentes sinterizados con alta precisión. Esto garantiza que las piezas electrónicas estén libres de contaminantes que podrían causar fallos.

Biofarmacéuticos y dispositivos médicos

El campo médico se basa en el vacío para procesos que exigen pureza y manipulación suave. Esto incluye la esterilización de instrumentos quirúrgicos, el secado de medicamentos delicados y la conformación de metales y plásticos de grado médico sin introducir impurezas.

Investigación y conservación del arte

En la investigación científica, las cámaras de vacío proporcionan un entorno estable y repetible para los experimentos. En la conservación del arte, se pueden utilizar para proteger artefactos invaluables o como parte de un proceso para crear recintos protectores tratados térmicamente.

Comprender las compensaciones y los riesgos

Aunque potentes, las cámaras de vacío son sistemas complejos con riesgos inherentes que exigen conocimientos expertos y una operación cuidadosa.

El peligro de la implosión

Un alto vacío crea un inmenso diferencial de presión: toda la fuerza de la atmósfera presiona cada pulgada cuadrada del exterior de la cámara. Un defecto estructural, un sello dañado o un uso inadecuado pueden provocar una implosión catastrófica.

Las cámaras deben construirse con materiales duraderos como el acero inoxidable y diseñarse para soportar esta fuerza externa constante, especialmente cuando el estrés térmico también es un factor.

El desafío de las altas temperaturas

Combinar el vacío con calor extremo (más de 1000 °C) presenta un desafío de ingeniería significativo. El material de la cámara no solo debe soportar la presión atmosférica externa, sino también el intenso estrés térmico.

Muchas cámaras de alta temperatura incluyen canales de enfriamiento integrados para gestionar la carga térmica y evitar que las paredes de la cámara fallen. Intentar calentar una cámara no clasificada para ello es extremadamente peligroso.

La complejidad de la operación

Lograr y mantener el vacío requiere un sistema de componentes. Esto incluye una o más bombas de vacío para eliminar el aire, manómetros para monitorear el nivel de vacío y controladores sofisticados para gestionar el proceso. Operar este equipo de manera segura y efectiva requiere capacitación especializada.

Tomar la decisión correcta para su objetivo

La aplicación de una cámara de vacío está determinada completamente por el problema que necesita resolver.

- Si su enfoque principal es la pureza del material y el procesamiento a alta temperatura: La clave es usar el vacío para prevenir la oxidación y la contaminación, lo cual es esencial para crear piezas fuertes y confiables en la industria aeroespacial y electrónica.

- Si su enfoque principal es el procesamiento suave de materiales sensibles: La clave es usar el vacío para reducir los puntos de ebullición para el secado o la desgasificación sin el daño que causaría el calor alto, lo cual es vital en la biofarmacéutica.

- Si su enfoque principal es la investigación y la experimentación: La clave es usar el vacío para crear un entorno controlado y repetible con precisión que esté completamente aislado de variables atmosféricas impredecibles.

En última instancia, una cámara de vacío es una de las herramientas más poderosas para dominar el entorno de un material.

Tabla resumen:

| Función clave | Beneficio principal | Aplicaciones comunes |

|---|---|---|

| Prevenir la contaminación | Crea un ambiente inerte, previniendo la oxidación | Procesamiento de metales a alta temperatura (soldadura fuerte, sinterización) |

| Permitir procesos únicos | Reduce los puntos de ebullición para la manipulación suave de materiales | Liofilización, desgasificación |

| Crear atmósferas personalizadas | Permite el rellenado con gases específicos para un control preciso | Tratamiento térmico uniforme, experimentos de investigación |

¿Listo para aprovechar el poder de un entorno controlado para su laboratorio?

En KINTEK, entendemos que sus objetivos de investigación y producción exigen precisión y fiabilidad. Ya sea que necesite prevenir la oxidación en la sinterización a alta temperatura, procesar suavemente productos farmacéuticos sensibles o crear una atmósfera experimental perfectamente repetible, la cámara de vacío adecuada es fundamental.

Aprovechando nuestra excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura y vacío. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

¡Hablemos de cómo una solución de vacío KINTEK puede mejorar el control de su proceso y los resultados de sus materiales. Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Qué es una prensa de vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada